IIFES News Magazine

2019年に創刊した「IIFES News Magazine」では、「IIFES」に関する情報だけでなく、日本・世界の製造業の最新動向をご紹介するコラムを発信中!

新規メルマガ登録はこちら!

2022年

- 今月のトピック

① 委員長のつぶやき: イノセントな終章(エピローグ)

「IIFES 2022 ONLINE」の会期も残すところあとわずかとなった。

コンテンツが非常に充実しているのが自慢できるところで、私はオンライン展のIIFESステーションの中で、毎週4回にわたって様々な切り口でコンテンツを紹介してきた。是非ご覧いただきたい。

・第1回『DXは愛?!』/『DXで変わる社会』

・第2回『グリーンはバラ色?!』/『グリーンは4M?!』

・第3回『スマート、パラレルワールドにようこそ』/『CPS・DTは人が主人公』

・第4回『現代版近江商道?!エコシステムの拡がり』/『ビジネスエコシステム』

さて、今回コロナ禍での開催となったIIFES 2022を振り返ってみよう。

●実行委員会はすべてオンライン会議となった。リアル展の開催時に多くの委員の方と会うと「初めまして──」。つまり初めてお顔を拝見する状態。例年なら一同に会して会議をし、その後懇親の場があり、互いの信頼を醸成するのだが、こうしたFace to Face(F2F)なしでよくぞ進められたと思う。ひとえに、委員各位と事務局の対応に感謝である。

●オンライン展を構想し、ハイブリッド開催と決め、ハイブリッドのやり方をゼロから創造した。1つのやり方を提示できた。ただし、そこには副委員長や委員、事務局のこれまた絶大なる協力があったからこそだ。オミクロンの拡大期、まん延防止等重点措置が全国に拡がる中でのリアル展は、一部オンラインへの切り替えなどが直前で行われたが、DX対応としてスムーズに移行できたことは、出展者含め皆様の協力だと思う。一方、DX時代予測不可能な事態への機敏な対応を実証できたと思う。リアルとオンラインの双方向も、IIFESステーションを軸に実現できた。会場を取材し即オンラインに流すなどはデジタル化の賜物であり、もはや映像コンテンツもプロシューマ、つまり利用者が自分で気軽に提供できることが分かった。

●リアル展も来場者は約20%となったが、中小出展者の多くからはリアル展開催への支持と本来の展示会でのしっかりとしたプロモーションが行えたことへの感謝をいただいた。少なくとも、開会式で経済産業省の方からいただいた挨拶のお言葉にあった「社会的責任」は果たせたのではないだろうか。十分な感染予防のおかげもあった。

オンライン展は進行中なので最終判断は難しいが、デジタル情報経済を回すことの意味を考える良い機会になったことは間違いない。これらを総括してみよう。

(1)デジタル時代、DXの背景にはしっかりとした信用・信頼が重要だ。F2Fができないからこそ、余計に相手をおもんぱかり、しっかりと大義に基づく対応が必要だ。

(2)展示会の意義、展示会としてのコンテンツの真贋が問われた。デジタル化・DXにおいて、見せかけや適当は通じない。『DXは愛』と発信したが「愛、思いやり、情熱、真心」などこうした姿勢が、実はとても重要な気がした。

(3)「展示会」という仕組みも見直す時期かもしれない。

展示会には様々な機能がある。「ビジネス・マーケティングプロモーション」「マーケティング・インテリジェンス」「勉強の場」「ビジョン発信」、加えて「祭り」「同業・異業者の集い・先輩後輩の集い」という機能もある。「ちょっと、展示会へ行ってきます。直帰します」という息抜きの場でもあった。この他にもいろいろな機能があるのかもしれないが、こうした機能をよく考えて、展示会に対してありきたりの見方ではなく、来場者・出展者・主催者の『三方良し』と効率化を考え、機能をモジュール化して再構成する必要がある。その上で、オンラインのあり方も見えてこよう(多くのオンライン展は、単なる商品展示のウェブでしかないからつまらないのだと再認識した)。

(4)DX、デジタル情報技術はこれまでプロを必要とした領域の民主化、低価格化を可能にする。従来のやり方を踏襲していては、投資対効果は大幅に減る。マインドチェンジとチャレンジ精神(グロース・マインドセット)が重要だ。

最後に、この展示会を一緒に形作っていただいた皆様、参加頂いた来場者・出展者、ご尽力いただいた事務局・関係者・実行委員に、御礼申し上げるとともに、次回への更なるチャレンジと成功を祈る。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム: 「すり合わせ」が製造業のカギであることは変わらない

日本の強みは「すり合わせ」にあると昔から言われています。すり合わせとは、意見が違っているときに、お互いに情報を出し合って歩み寄り、最も良い着地点を目指していくこと。大前提として相手を尊重しているからこそ、すり合わせが効果的に働きます。

すり合わせが得意であるという背景には、日本の雇用制度が大きく影響していると考えています。日本では今なお「終身雇用」が一般的です。長く在籍するということを前提に、多くの社員に配置転換によって幅広い経験をさせ、水平的なコーディネーションが自主的にできることを良しとしてきました。そういった社員が多ければ、意見が異なった場合でも、より最適な着地点を見いだしやすくなるのは間違いありません。

もちろん、ものづくりにおいてもすり合わせは多くの場面で必要となります。例えばA工程とB工程をつなげる場合に、どのようなロットでどのような形態で仕掛品を渡すのが最適になるかは、十分にすり合わせなくてはなりません。また、製品をより作りやすくより低コストで製造するためには、設計部門と生産技術部門のすり合わせが必要となります。

コロナ禍において、ロボットの活用など製造工程の自動化を、多くの企業が検討、採用しています。ただ、複数の工程が存在する限りは、このような工程間のすり合わせが必要となります。個人的には、どんなにロボットや生産装置が発達し自動化が進んでも、最終的には生産技術力に秀でた企業にこそ競争力があると思っています。すなわち日本の製造業は、すり合わせで強みを持つ限り、世界で戦っていけると感じています。

このすり合わせが発生する部分を、日立製作所では「際(キワ)」と定義し「際」で発生する課題を解決することが、全体最適を達成するために重要だとしています。近年では社会課題が複雑化している分、専門化や専業化が進み、気づかないうちに部分最適となりがち。「際」の課題はより深刻となりつつあります。このため「際」の課題を抽出・顕在化させて解決に導くことの重大さは増しています。

1月26日~28日に開催された「IIFES 2022」のリアル展においても、日立は「際」にフォーカスした展示で来場者にアピールしました。2種類のボトルに液体を充てんして倉庫へ搬送するといった自動化ラインを会場内に設置。さらには、仮想空間での生産ライン設計や生産計画ソリューションとも連携させました。このデモンストレーションを通じて、製造ライン間の「際」の課題を解決することに加え、サイバーとフィジカルの「際」の課題、経営と現場の「際」の課題、等々の解決にも貢献することをトータルに訴えました。

繰り返しになりますが、「際」をつなぐすり合わせは、日立だけでなく日本の製造業の強みです。歩み寄っていい結論を出そうというDNAを持つからこそ、結論をより良い方向に導くための判断材料である、各種データも威力を発揮します。日本においても人材の専門性や流動性を確保するためにジョブ型雇用に移行しようとする風潮が見られますが、すり合わせを得意とするという特徴に関しては、維持する戦略も重要になるはずです。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ: 「IIFES 2022」オンライン展がついにフィナーレへ

★「IIFES 2022 ONLINE」(IIFES 2022のオンライン展)がついに今週2月25日(金)でフィナーレを迎えます。

まだご覧いただいていない方は、これが最後のチャンスですのでご参加ください。

https://iifes.jp/

★オンライン展の「IIFESステーション」が好評公開中

本メルマガにも執筆している水上実行委員長が、オンライン展の魅力をテーマごとに紹介しています。

https://iifes2022-online.jp/iifes_station

★見逃したあのセミナーがオンデマンドで見られる・資料もダウンロードできる。

KIEYNOTEセッションやテーマセッション、数多くの出展者による講演が見られます。

https://iifes2022-online.jp/seminar_venue

★仮想「展示会場」では、350以上の製品やソリューションが展示されています。

豊富な動画やPDFは、きっとあなたの課題を解決してくれます。

https://iifes2022-online.jp/exhibitions

- 今月のトピック

① 委員長のつぶやき: 技術者視点で歴史を振り返る

新年のご挨拶を申し上げる。いよいよ今月IIFESがスタートする。オミクロン株が気にはなるが、関係者のご努力で素敵な展示会になっている。是非オンライン含めご来場いただけるようお願い申し上げる。

さて、第4次産業革命という言葉は、2015年1月6日の「日経ビジネス」で取り上げ、この年日本では話題になり始めた。旧SCFでも2015年にこれを取り上げた。しかし、産業革命という理解はなかなか進まなかったと思っている。2018年の経済産業省の「製造基盤白書(ものづくり白書)」では日本のこうした認識について警鐘が鳴らされ、さらに2020年の日本経済団体連合会のDXレポート「Digital Transformation(DX)~価値の協創で未来をひらく~」でも繰り返されている。新年から日経電子版の特集「豊かさの現在地」(※1)や日経本紙でも特集「成長の未来図」が出ている。

私が気になっているのは、昨今の技術者の教養力だ。教養の源泉の1つは歴史だと思う。歴史を振り返って、いくつか気になることを挙げてみよう。

第1次産業革命では、イギリスが先導したと言われるが、当時の経済低迷は数十年続いた。これは市民(一部)が産業革命を受け取れなかったことによる。産業革命は産業構造が変わるので、それへの既得権者の反発などが、変革にブレーキをかけ混乱が起きる。そうならないためにも、社会全体を適正に変革できるような対策が必要だ。海外はこぞってこうした対策を進めているように見える。

第1次が機械、第2次が電気、第3次が情報化・電子化と大雑把に纏めると、工学的に機械と電気はかなり確立した技術で変化が少ない。しかし、これをデジタル化でつなぐ第4次は、機械と電気の技術者に大きな変化を要求すると推測する。この部分がパラダイムシフトの一部のように思える。

第3次は情報科学が勃興し、認知科学や経営学含め多様な学問が1950年代から成立していった。ギリシャ時代の哲学に端を発し、16世紀に文化革命(※2)で、知識や技術の共有が現場で行われはじめ、17世紀に科学革命で自然科学が整備され、その後社会科学と工学が発達して現在に至る。こうした歴史の視点に立って今何が起こっているのかを知ることも大事だと思う。

第2次産業革命は生産を変えた。象徴的なのが自動車のフォードの生産方式であり、フレデリック W.テーラーの科学的管理法などであろう。米国が世界をリードする中で、ドイツは第1次以来の遅れを取り戻すべく、工学を軸に科学技術で先頭に立つわけだが、この歴史は工学の意義の理解に役立つ。

第3次で、日本はトヨタ生産方式とメカトロなどで1980年代“Japan as No.1”に踊り出た。しかし、トヨタ生産方式は米国で体系化され、情報技術で1990年代から大きな溝を開けられる。ERP(統合基幹業務システム)の登場もドイツでこの頃なのが興味深い。

情報技術の発展の歴史も、アナログ時代とデジタル時代の両面で押さえておく必要がある。特にインターネット時代、情報技術が社会に何を及ぼしたのかの理解は、現在の産業革命の理解につながる。今回、IIFESで基調講演をやっていただく横浜国立大学の安本雅典先生の「イノベーションの民主化」も、聴講するときに情報技術の背景の理解があると良い。

この他、最新のシステムズエンジニアリングを学ぶと、哲学そのものを学んでいるような気がする。技術者として、技術、情報、システムの哲学は学んでおくべきだろう。例えば、技術の一分野である標準化では『「ものづくり」の科学史』(注3)がおすすめだ。この本の改題前は『“標準”の哲学―スタンダード・テクノロジーの三〇〇年』というもので「標準の哲学」が書かれていて一読の価値がある。

技術者には、こうした変革の時代にしっかりとした未来を描く発言が求められているのだ。そして、ものづくり技術者はその中心的位置付けにいるのだと感じる。明治や大戦後のように、気概を持って時代を、そして未来を築こうではないか。

※1:「豊かさの現在地 経済成長、日本と世界」(日本経済新聞、nikkei.com)

https://vdata.nikkei.com/newsgraphics/blueprint-for-growth/

※2:山本 義隆 著『一六世紀文化革命 1 』(みすず書房)

※3:橋本 毅彦 著『「ものづくり」の科学史 世界を変えた《標準革命》』

(講談社学術文庫)

(IIFES実行委員会 実行委員長 水上 潔)

② コラム: これからの製造業でDXが進む2つの理由

このメールマガジンが読者に届くのはIIFES 2022の開催直前だ。思えば2015年ころ、つまり「システムコントロールフェア(SCF)」と「計測展TOKYO」の併催という形で開催されていた数年前から、このイベントにおける話題の焦点は、製造業のデジタル変革に関連する技術や製品だった。「ビッグデータ」「M2M/IoT」「Industrial Internet」「Industrie 4.0(インダストリー4.0)」「Connected Industries」など、毎回新しいキーワードが、業界のトレンドを表す言葉としてイベントの中でクローズアップされてきたが、それらのキーワードが注目を集める背景は同じだと思ってよいだろう。いま焦点となっている「DX(Digital Transformation)」も同様である。

最近では製造業の多くの企業が「DX」の実現を経営課題に挙げている。だが、企業の経営層と「現場」の間でDXに対する意識のギャップがあり、これがDXの推進を阻む原因になっている可能性が、日経BP総合研究所が実施したアンケート調査から浮き彫りになっている。これは、このコラムの過去の記事で紹介した通りである。

つまり、経営層はDXに対して高い意欲を持っているものの、その意欲が現場に伝わっていないこと。また、経営層が期待しているほど、現場は積極的ではないという実情が調査の結果から見えてきた。ところが、ここにきて経営層と現場が一体になってDXに取り組む動きが加速するのではないかと見ている。「カーボンニュートラル」や「経済安全保障」といった、従来の取り組みの延長では解決できない大きな課題が浮上してきたからだ。

二酸化炭素などの温室効果ガスの排出量を削減すると同時に、森林などによる吸収量を増やすことで温室効果ガスの排出量を実質的にゼロにする「カーボンニュートラル」の取り組みは、いまや地球温暖化を背景に世界規模の大きな動きとなっている。特に2020年になってから世界各国が相次いで目標を掲げ積極的に取り組む姿勢を示しており、日本でも菅義偉首相(当時)が2020年10月に開かれた臨時国会の所信表明演説で、国内の温暖化ガスの排出を、2050年までに実質ゼロにする方針を表明した。これを受けて、日本企業の間でもカーボンニュートラルを巡る動きがにわかに活発化している。

カーボンニュートラルの実現に向けた取り組みの中で重要な位置を占めているのが、全世界の二酸化炭素排出量の約半分を占める製造業における排出量削減である。大幅な排出量削減を実現するには、企業は、自社の中だけでなく取引先も含むバリューチェーン全体にわたる温暖化ガスの排出量を把握し、制御する必要がある。このような仕組みを実現するには、ICT(情報通信技術)を中心としたデジタル技術なしでは実現できないだろう。つまり、バリューチェーン全体のDXを進めるうえでの1つの目標になる。

もう1つの「経済安全保障」とは、経済的な手段を講じて国の安全保障を実現するという概念を指す言葉である。世界の覇権を巡って米中の対立が激化する中で徐々に浮き彫りになってきた問題だが、一昨年ころから表面化した半導体不足をキッカケに、その重要性が一段とクローズアップされている。つまり、半導体製造技術の開発費が技術の進歩とともに高騰したことから、世界の半導体メーカーの多くが、東アジアの半導体メーカーに生産を委託し、その結果国内の半導体生産量が減少している。

ところが、生産を海外に依存するようになったために半導体を供給するサプライチェーンが脆弱化していることが、半導体不足をキッカケに一気に表面化した。これを受けて、米国や欧州をはじめ、日本でも国内で半導体を生産する体制を整え、サプライチェーンの強化に乗り出す動きがにわかに活発化している。

実は、こうした動きは半導体についてだけではない。例えば米国では、「医薬品・原薬」「大容量蓄電池」「レアメタル/レアアース」についても生産や調達を海外に大きく依存していることから、国内における生産やサプライチェーンを再強化する動きが始まっている。他の国や地域でも国の安全保障のために、国内生産やサプライチェーンの整備に乗り出す動きが始まっている。ここで生じる大きな課題になっているのが、国内生産に伴って上昇するコストである。もともとコスト削減を目的に海外に生産を移転したにもかかわらず、また国内に戻すとなると、どうしても、この問題に直面する。解決するには、生産や調達の仕組み全体を最適化する必要がある。ここでも、デジタル技術を活用した革新的な取り組みが必要になるはずだ。つまり、これもDXの当面の目標になる。

これまで概念の議論がやや先行した製造業のDXだが、具体的な課題が浮上してきたいまこそ、デジタル変革の取り組みに勢いをつける好機かもしれない。

(日経BP総合研究所 上席研究員 三好 敏)

③ 事務局からのお知らせ:今週から「IIFES 2022」が開催されます

★いよいよ今週1月26日(水)から予定通り「IIFES 2022」が開催されます。

ぜひ、みなさまのご参加をお待ちしています。

https://iifes.jp/

IIFES 2022の感染対策は、公式サイトのページで解説しています。

https://iifes.jp/covid19-guideline.html

★IIFES 2022は完全事前登録制となります。事前登録することで、リアル展への入場とオンライン展へ参加が可能となります。また、マイページにアクセスできて、セミナーなどの予約やより詳しい紹介をご覧いただけます。

https://reg.iifes2022-online.jp/

★IIFESステーションが好評公開中

公式サイトにIIFES 2022の魅力を紹介する「IIFESステーション」を開設しました。

実行委員会による熱のこもったトークビデオで、展示会の見どころや製造業の展望を解説しています。是非ご覧ください。すでに7本のビデオを公開しています。

http://iifes.jp/station.html

2021年

- 今月のトピック

① 委員長のつぶやき: コロナ禍で見えてきた次代の産業構造への変化

日本では2020年に入り新型コロナウイルスが様々な影響を及ぼし始め、製造業においても例外ではない。コロナ禍はデジタル化と対で語られることが多いが、多面的に捉えてみよう。

<ワクチン開発>

日本は欧米に遅れをとった。その一つの原因として、システマチックな分業と協力、そして対応が遅れたからだという説がある。製品開発の中でもワクチン開発のようなエコシステム体制は、今後益々重要になっていきそうだ。

<医療用品・機器の供給>

マスク以外にも必要な医療用品や医療機器が急遽必要になり、その需要に柔軟に応えられるかが問われた。こうした発想はこれまではなかった。この問題は販路、サプライチェーン、生産設計、社内体制、意思決定方法など多岐にわたる。米国などの話の中には、エコシステムにより、共同で対応した事例などもあったようだ。

<感染者管理システム>

日本では国が主導したアプリCOCOAが開発された。ほかにも政府は全国の保健所向けのシステムも開発したが、NHKの報道番組によると現場では使えなかったという。現場では感染者の個々を管理すると同時に、家族や関係者も合わせて管理することが求められ、それに応えられなかったらしい。詳しくは分からないが、OSS(オープンソースソフトウエア)ベースでの部品化された機能の組み合わせはどうだったのか、もっといえば、要件設計力におけるシステム思考の課題は、現場においてOSSを使いこなすなどのIT力の問題と考えられる。

<働き方改革>

企業でも、在宅勤務体制に切り替えたが、様々なことが準備不足となった。ある意味、リスク管理の課題だろう。相対(あいたい)で調整して仕事を進める文化も影響していそうだ。その一方で、製造現場の人員を半減して生産性はかえって上がった、海外工場と連携してより良い運用を共有していったなどの事例も聞く。

サプライチェーンでの国際物流などの混乱は部品不足などで大きな問題を残し、調達含めてのレジリエンスが話題になった。

<産業構造のシフト>

ニューノーマルと称して、コロナ禍前提の運用にシフトし始めるも、経済回復はまだまだだ。回復は業界の違いなどもあり、欧州では経済・産業政策の推進と同時にその検証も進んでいる。彼らは施策の有効性を様々な角度でシステマチックに分析して、教訓化・形式知化したうえで共有されている。これらの検証を進める背景には、今の産業構造から次代の産業構造のあり方へシフトすることを想定した、重要なインプットデータになるとの考えだ。こうした対応は“国の問題”と考えることは間違いで、産業側も当事者としてシステム指向で全体俯瞰しながらしっかり捉えていかないといけない。デジタル化の課題だけではなく、次代の産業構造への変化と認識していきたいものだ。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム: 製造業におけるメタバースの可能性

早いもので2021年もあとわずか。その年を振り返るうえで、参考になるのが流行語大賞です。日本で最も市民に定着しているのは「ユーキャン新語・流行語大賞」ですが、2021年はその年間大賞に「リアル二刀流/ショータイム」が選ばれました。今年の大谷選手の活躍を見れば、この選定には誰もがうなずくところです。

個人的には「メタバース」という言葉が、2021年を代表するものとして真っ先に思い浮かびます。残念ながらユーキャン新語・流行語大賞にはノミネートされませんでしたが、中国では、中国国家語言資源モニタリング・研究センターが選定する「ネット用語トップ10」において5位に挙がっています。

メタバースとは「高次の」や「超越した」という意味を持つ接頭語「メタ」と、「宇宙」や「世界」を意味する「ユニバース」を組み合わせた造語。主にはインターネット上に展開される3次元の仮想空間のことを表します。米Facebookが2021年10月社名を「Meta」に変更すると発表したうえで、マーク・ザッカーバーグCEOが「これからはメタバースに注力する」と言ったことで、一気に注目を集める言葉となりました。

私がメタバースという言葉に惹かれるのは、製造業を大きく変える可能性があるからです。「既に製造業ではデジタルツインで同じことを実践しているよ」という声も聞こえてきそうです。工場などの装置や物流の状態をコンピューター上に再現し、生産をシミュレーションすることで、生産性やメンテナンス性の向上を可能とするデジタルツイン。私もメタバースが流行り始めたころは、デジタルツインとの差をあまり感じられませんでした。

その考えが大きく変わったのは、アバターの存在です。メタバースの事例としてよく取り上げられるのが、ゲームソフト「あつまれ どうぶつの森」ですが、同ソフトでは自分のアバターともいえるキャラクターが島の住民、あるいは他のプレーヤーが操るキャラクターとコミュニケーションしながらゲームが進みます。このアバターによるコミュニケーションが、メタバースの醍醐味であり、デジタルツインとの最大の違いだと感じました。デジタルツインがシミュレーションツールとするならば、メタバースはコミュニケーションツールと言ってもいいかもしれません。

自動化が進んでいるといっても、工場から完全に作業者を無くすのは簡単なことではありません。では、その作業者の作業効率はどうすれば向上させられるのか。仮想空間の中でアバターを活動させて、実際にアバター同士、あるいはアバターと生産設備をコミュニケーションさせる。そこで改善点を明確にし、その結果を現実に反映させれば、無駄なく作業効率を向上させられるでしょう。

実際に独BMWは、工場の作業現場を仮想空間で再現し、その空間で実際の作業者のデータを反映したモデルで作業性を最適化しています。BMWでは、多くの車種と多くのオプションを用意していますが、こういった多様なカスタマイズを可能とするために、作業者に頼る部分も多くなります。生産ラインの生産性を左右する作業者の働き方をメタバースにおいて検証、その結果を設備の改正や作業指示などに反映しているというわけです。近年では、働き方改革も強く叫ばれるようになっており、そういった面からもメタバースの活用は有効かもしれません。

このような検証が可能になるのも、今の工場の姿をリアルタイムに反映できることが大前提となります。今起きていることをIoTの技術などを駆使して取り込み、その状態を的確に表現した3次元空間上に反映し、その中でアバターを活動させる。センシング技術やネットワーク技術の進化は、その重要性が高まるとともに、メタバースという言葉がさらにブレークするためのカギを握っているのかもしれません。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ:「IIFES 2022」の事前登録受付中

★「IIFES 2022」の公式サイトにおいて、参加のための事前登録が始まりました。

https://iifes.jp/

IIFES 2022は完全事前登録制となります。事前登録することで、リアル展への入場とオンライン展へ参加が可能となります。また、マイページにアクセスできて、セミナーなどの予約やより詳しい紹介をご覧いただけます。

https://reg.iifes2022-online.jp/

★IIFESステーションを開設しました。

公式サイトにIIFES 2022の魅力を紹介する「IIFESステーション」を開設しました。

実行委員会による熱のこもったトークビデオで、展示会の見どころや製造業の展望を解説しています。是非ご覧ください。

http://iifes.jp/station.html

- 今月のトピック

① 委員長のつぶやき: 働き方改革とダイバーシティ ~人らしく生きたい~

IIFES 2022も開催まであと2カ月となった。私個人としては別件の仕事、ロボット革命産業IoTイニシアティブ協議会の国際シンポジウムが無事終わって一息ついているところだ。シンポジウムの様子は現在YouTubeで公開している(※1)。

IIFESは来場者向けにウェブが一新され、プレ活動としてオンライン・コンテンツをスタートさせた。特に「IIFESステーション」という展示会を紹介するトーク番組を展開するのでご期待いただきたい。

さて、OECD(経済協力開発機構)の統計によると、年間労働時間の最も少ない国はドイツだ。2020年統計で約1300時間、日本は約1600時間(※2)。一人当たりのGDP(国内総生産)はドイツが約4万6000ドル、日本は約4万ドルだ。よって一人当たり・単位時間当たりのGDPはドイツが日本の約1.4倍、つまり労働生産性が1.4倍ということだ。ドイツ在住の日本企業の人から「ドイツ人はあれだけ休んでどうして会社や経済が回るのか」という質問が出るくらいだ。個人的に見ると、ドイツ人は豊かな生活(単に物質的というだけでなく)を送っているように見える。

もちろん、文化・習慣、法制度なども違うので比較は単純ではないが、Industrie4.0等に関わる活動を見ていても、仕事以外として余裕を持って行えている圧倒的な層の厚さ(ボランタリーな部分を含め)を感じている。知的活動にこれほど多くの方が参加できていることがうらやましい。

この差は何だろう。欧州的というかドイツ的なのかもしれないが、その一つが「共有する文化」なのかもしれない。ドイツは第1次産業革命当時、英仏米に大きく出遅れた。そこで世界で初めて工科大学を創設し、技術力を上げるために得た知識を共有して追いかけ、1900年代前半には科学技術力ではトップクラスに躍り出る。

第1次、第2次世界大戦という不幸があり、国が分断され、東ドイツの併合という経済的にも大きな打撃を吸収し今日に至る。近年シュレーダー首相、メルケル首相ら優秀なリーダーが今のドイツに至らしめたのだと思うが、Industrie4.0の進め方を彼らに聞くと「トップダウンではなく、ディ・セントライズだ」と返ってきた。

Decentralizeすなわち分散化・集権排除である。2018年にカガーマン博士(Industrie4.0推進者の一人)やドイツ経済エネルギー省の方からは「できるだけ多様な人が集まって議論して結果を出す」とも伺った。そこに多様な人材で共有する文化があるのだ。

米国にはIIC(インダストリアル・インターネット・コンソーシアム)やManufacturing USAといった活動から感じるプラグマティズムとフロンティアスピリッツは素晴らしいものだ。一方、ドイツにはしっかりした長期展望で広く知識を共有する進め方があり、これも日本が手本とするものの一つであろう。

日本では労働生産性の改善をするため、どこの企業も働き方改革を進めていると思うが、このようなドイツの良いところを見習うことが改革を成功させるポイントではないだろうか。働き方改革とは、人として豊かな生活を送るためのもので、人道的観点からも不合理な仕事や不条理な競争はやめなければならない。仕事の中のムダやロスを科学的合理主義に基づいて止める。競争は大事だが世界や国や人が豊かにならない競争は不毛だ。

働く時間が短くできれば、それで得た時間の一部で学べるし趣味を行うのもいい。これにより個性豊かな人が育つ。ドイツ人は自己肯定感が高いという。豊かな個性の先にダイバーシティが生まれる。人は一生で知れることに限界がある。自分の少ない知識だけでは、認知バイアスがかかってしまう。バイアスに気がつくには多様な人達とのコミュニケーションが欠かせない。価値観が多様だからこそ新たな価値に気がつける。人の意見を聞き、建設的に議論できる、リベラルで科学的・合理的にそして豊かに議論できることは幸せなことだ。そのためにも生きる事に余裕を持ち、人格形成や学ぶことにも努める、そんな社会であって欲しい。人がつながり、支えられてると感じ、その中で知恵がつながるとイノベーションが活性化する。その活性化がまた人のために役立っていくのである。

*参考ウェブサイト

※1 ロボット革命・産業IoT国際シンポジウム 2021~ 全ての産業の基盤としての製造業 ~

https://www.jmfrri.gr.jp/event_seminar/2485.html

※2 OECD東京センター/主要統計/労働時間

https://www.oecd.org/tokyo/statistics/hours-worked-japanese-version.htm

(IIFES実行委員会 実行委員長 水上 潔)

② コラム: 手作りでIoTを始めた企業の『DX推進課』

日本の製造業全体のDX(Digital Transformation)を進めるうえで、以前から大きな焦点となっていることは、業界の多くを占める中小規模の企業を、この大きな動きにどう巻き込むかである。日経BP 総合研究所と日経クロステックが2020年12月に実施した製造業321社にDXに対する取り組み状況を聞いたアンケート結果でも、中小規模企業におけるDXへの取り組みが大企業より遅れる傾向にあるという結果が出ている。

「現在取り組んでいる」「過去に検討したが中止している」「今後1~2年以内に取り組みたい」「今後3~5年以内に取り組みたい」「将来(5年より先)に取り組みたい」「取り組む予定はない」「分からない」の8つの項目から1つを選択してもらう形で質問した結果を、年間売上額で回答企業を分けて見てみた。売上額1000億円以上の企業の回答では、「現在取り組んでいる」という回答が全体の75.6%を占めた。

ところが1000億円~300億円および300億円未満の企業では、この選択肢を選んだ企業は、いずれも約40%に留まっている。さらに1000億円~300億円の企業と300億円未満の企業を比べると、「今後1~2年以内に取り組みたい」という回答が、1000億円~300億円の企業では30.3%だったのに対して300億円未満の企業では18.6%と割合がぐっと小さくなる。一方で、「今後3~5年以内に取り組みたい」という回答の割合が前者では7.6%だったに対して後者では13.1%と大きい。「取り組む予定はない」という回答も、前者では4.5%だったのが後者では9.0%と大きくなった。

中小規模の製造業においてDXが遅れる傾向にある理由として挙がるのは、資金と人材の不足である。確かにDXを進めるうえでICT(情報通信技術)が大きなカギを握る。

ICTに新たに投資するとなると、資金も人材も豊富な大企業の方が有利だ。ただ、こうした中でも、限られたリソースを活用してDXに取り組む中小規模の企業は少なからずある。日経BP 総合研究所が運営する情報サイト「ものづくり未来図」では、こうした企業を積極的に取材してきたのでいくつか紹介しよう。

例えば、このコラムで度々紹介した熊本県にある工業用ミシン針メーカーの九州オルガン針である。従業員が140名ほどの規模の企業だが、ベテラン技術者の不足という問題を解決するためにIoT(Internet of Things)やAI(人工知能)を活用して業務変革に取り組んでいた。同社には後日、もう一度取材する機会をいただいた。最初に訪問したときに開発中だったAI自動検査システムが、実際に現場に導入されて省力化が進み、そこで捻出した人的リソースを活用して新規事業にも乗り出していた。人や技術のリソースに余裕あるとは言えない状況の中でも、様々な工夫をしながら新しい取り組みを着々と進めていたことに頼もしさを感じた。

もう1社、非鉄鍛造、アルミ鋳造、精密切削加工などを手がける福岡県北九州市の戸畑ターレット工作所も興味深い事例だ。従業員数が190名以下の規模の企業だが、増え始めた注文に応じて生産性を高めるために、IoTを利用した生産現場のモニタリングシステムを導入した。このシステムは、小型ワンボードマイコンや小型カメラなど市販品で構成したシンプルな装置である。生産管理部門のリーダーが考案し、地元の産学連携機関である北九州産業学術推進機構(FAIS)の関係者や地元の大学生の協力を得て、自力で開発して現場に実装した。

先日、このシステムの開発を担当したリーダーに、久しぶりに連絡をした。近況を聞いたところ、同社に「DX推進課」が開設され、その課長を務めているという。モニタリングシステムの開発をキッカケに、会社としてDXに取り組むことになったのだという。これから同課が中心となって、モニタリングシステムの拡充だけでなく、ICTを活用した新しい取り組みにも着手する考えだ。同時に社外との連携も進めるという。

九州オルガン針も戸畑ターレットもいずれも着々と取り組みの規模を拡大し、新たな課題に挑んでいた。その取り組みの内容は、デジタル技術を使って事業変革を進めるという本質的なDXを実現するプロセスの中では、初期段階かもしれない。だが、限られたリソースを融通しながら、確実に前進していることは間違いない。今後とも中小製造業におけるDX推進の動向を注視し、紹介していきたい。

(日経BP総合研究所 上席研究員 三好敏)

③ 事務局からのお知らせ: 来年1月開催「IIFES 2022」の来場事前登録が近日開始

★近日中に、公式サイトにて来場事前登録(無料)の受け付けを開始します。

「IIFES 2022」の公式サイトが、近日中にリニューアルします。

展示会やセミナーなど様々な企画を紹介するとともに、参加のための事前登録の受付を行います。

ぜひアクセスしてご覧いただき、事前登録をお願いします。

リアル展会場への入場、オンライン展サイトへのログインができます。

- 今月のトピック

① 委員長のつぶやき:日本の「ものづくり/MONODZUKURI」について

IIFES2022の開催テーマは、『MONODZUKURIという「底力」を未来へ』である。今回のイベントではDXを主に扱うが、あえて開催テーマにDXを入れていない。それは、DXが手段だからだ。

では「ものづくり」とは何なのだろう。Wikipediaには「製造業とその精神性や歴史を表す」「日本の伝統文化、固有文化に源を発する」「特に職人などの手による高度な製造」などの記載がある。また、生産技術や製造技術は明治に西洋から入ってきたイメージとも記載され、精神性という意味が込められて、生産技術や製造技術と区別されているらしい。この言葉が市民権を得たのは「ものづくり基盤技術振興基本法」(1999年3月公布)が影響しているとも言われる。この基本法を見るとやはり前述した意味を感じる。

同基本法が発行されたのは、日本が高度成長を遂げ、バブル崩壊後、製造業に黄色信号が点っていた最中だった。たぶん、自信を持とう、日本のやり方は間違っていないという精神的意味合いも込められているのだろう。だが、失われた30年を迎えた今となっては、科学的に考えないといけない。

まず、技能と技術は違う。これは区別が必要だ。某氏が言っていた。「先進分野を開拓するには、欧米の機器が必要になってきている」。これはあくまでその方の見方なので万事とは思わないが、市場でも掃除ロボット、扇風機(羽がないが)…、さらには、量販店で並ぶ機器で日本メーカーのものが減ってはいないだろうか。つまり「技能」を重視し、「技術」をおろそかにした結果ではないか? 日本の製造業は大丈夫だろうかと思う。国家安全保障の観点からも不安である。

第3次産業革命はコンピュータの発達と言われているが、メカトロニクスという立役者があってのものだと思っている。日本発の言葉でもある。これこそが「技術」である。日本では企業が生産技術を大事にしてきた。高度成長を支えたのは技術だと思う(技能を持った匠の存在も否定するものではない)。しかし、基本法とは裏腹に日本ではこの頃、生産技術部門は大リストラに遭う。実は、それ以前から広義の生産技術を扱う経営工学(工場管理)に人が来なくなっていた。システムと称して情報系がもてはやされるなど、就職を意識した学問のファッション化が原因だと私は思っている。いやしくも学問がファッション化などしてはならないはずなのだが。一方、海外では製造科学とか生産工学は非常に重要な学問として扱われている。なぜなら、国力に直結するからだ。日本は少資源国なので、製造業で付加価値を産んで経済成長することが大前提であるが、その基礎となる「技術」に対する学問が弱り、企業の人材も減っている(高齢化も)。前述の知人は、最近は自前で工場建設もできないレベルになっているとこぼしておられた。

では、DX時代にこの「技術」がなぜ大事なのだろうか。それは製造業が作り出すもの=人工物こそが、データの源であり、物理世界に結果を還元する手段であるからだ。

この事があまり語られていない。データとかデジタルとか大騒ぎするが、人工物がなければ何もできないのだ。この事をよく認識して欲しいと思う。そしてこの「技術」が人工物を生み出していくのだ。

ただし難しいのは、IoTが示すように人工物が出すデータ、そのデータを受け取って物理世界へ還元するのは、個々がバラバラなインターフェースでは全く効率が悪い。

さらにはオントロジー(概念の構造化)問題がある。データを意味ある情報とするには、記号しか扱えない情報処理において、概念を記号化して扱う必要がある。先に挙げた扇風機は風を起こせれば良いのだ。これが概念である。羽は1つの手段でしかない。概念の標準化・体系化がDX時代に重要なのだが、これが本当に難しい。一例を示すなら「旅行」というものがある。この上位概念は何だろう。上位概念はその性質を下位概念が引き継ぐ。旅行の上位概念が分かれば、旅行することの実態が変わってくる可能性がある。こうした定義の連続で情報の体系を作っていくのだ。

今、日本は2つの課題を抱えていると思っている。日本語によるものづくり「技術」の体系化とそれに関わる情報の体系化である。「道」が好きな日本人は、ものづくりの精神性に代表されるように非言語(暗黙知)を重要視してきた。その曖昧さはイノベーションを生み出すきっかけにもなるが、データをつないで使う時代にはそれが効率を大幅に下げることにもなる。企業の生産技術力が落ちてきている以上、学問としてしっかり形式知化していかなければならない。それは、トヨタ生産方式が欧米でTPM、TOC、Factory Physicsになったように、すり合せや4M・3現・5Sベースの改善を体系化していかなければならない。是非これをお読みのみなさんにお願いしたいのは、産学が協調・共創領域として事に当たる環境整備の必要性を訴えて欲しい。

これも某氏が言っていたこと──経営者はものづくり「技術」が分かっていない。

だとしたら、分かっているものづくり「技術」者が声を挙げるしかない。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:レジリエンスを強化するために大切なことは?

製造業においてレジリエンスの重要性がより増しています。レジリエンスとは、「回復力」や「復元力」などと訳される言葉。先行きが不透明で将来の予測が困難といわれる「VUCAの時代」においては、いかなる変化が起きてもレジリエンスを強化して対峙することが必要となるわけです。

とにかく新型コロナウイルス感染症が発生してからは、製造業でも様々な予測困難なことが起きました。大都市のロックダウンなどに代表されるグローバルな景気停滞で未だかつてないほどの需要変動が起きました。また、ウイルスの進行とともに工場を停止せざるを得ない地域が出現し、需要があってもモノが思うように作れないという事態も起きました。

最近、最も深刻なのは半導体不足です。コロナ禍になって自動車メーカーが需要を見誤ったこと、自然災害や火事などにより半導体メーカーの生産が滞ったこと、米中の貿易摩擦でサプライチェーンが崩れたことなど複数の原因があり、このような事態に陥ったのです。現在、新車を注文しても納車が半年以上先になるといったことも当たり前になるほどで、この状況は2022年になってもしばらく続くと言われています。

困難な状況に打ち勝つために、どのようにレジリエンスを高めていくのか。有効な策の一つがリアルタイムのデータに基づいて、客観的な判断をもって事業をコントロールすること。予測不能なことが起きているのですから、過去の成功体験には捉われずに目の前のデータだけを分析して、次の策を練ることです。例えば、コロナ禍でダメージを受けた旅行業界の中でも、米国の民泊大手エアビーアンドビーがとった対策は旅の行先を人が密集する都心部ではなく、地方をメインにしてユーザーに売り込むことでした。検索などのデータから今までとは違う本質を探りあて、見事にV字回復を達成しました。

さらにもう一つ挙げておきたいのが、協力会社との関係の見直しです。先に紹介した半導体不足の事態が続く中、自動車業界では部品在庫を最小限に抑える「ジャストインタイム」から調達難に備える「ジャストインケース」に移りつつあるといいます。

ジャストインタイムは、下請けメーカーに無理を強いると言われることもあります。

半導体不足のような非常事態になると、部品メーカーがジャストインケースによって納入先を選ぶといった主従逆転のようなことが起きます。いかなる場合でも、安定的な取り引きを行うためには、平時の際に“良い関係”を築くことこそが重要です。

コスト削減や納期短縮などの圧力にさらすのではなく、共に将来的なビジネスを考える“戦略的パートナー”といった関係となることが望ましいでしょう。

先行きが不透明なだけでなく、技術の進化も早く、さらには環境への配慮も一層必要になるなど、これからの製造業は複雑な方程式を常に解き続けなくてはなりません。

そのためには、これまでの常識に捉われずにオープンなデータを客観的に分析できる体制を構築するとともに、ビジョンを共有しながら歩んでくれるパートナーの存在が不可欠です。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ:再び「IIFESセミナー」を視聴できます!

★来年1月に開催する「IIFES 2022」のプレイベントとして企画された「IIFESセミナー 2021」は、好評のうちに6月25日に配信を終了しました。

「製造業DXによるビジネス変革」をテーマにしたオンラインセミナーでしたが、見逃した講演を見たい、面白かった講演をもう一度見たいなど、視聴を望むリクエストを非常に多くいただいたので、アーカイブから見られるようにしました。

※次のURLからぜひアクセスしてみてください。

https://iifes.jp/ex/archive/202106seminar/

- 今月のトピック

① 委員長のつぶやき:AI&イノベーション時代の人材育成が目指すもの

今回はIIFES 2022の3大テーマの1つである人材育成について考えてみます。

DXや第4次産業革命への対応では人材育成が非常に重要だと認識されています。この背景にあるのは、1つはAIにより広範囲に仕事の自動化が進むこと。もう1つはイノベーションが加速化することです。WEF(世界経済フォーラム)でも人材育成の重要性を発信しています(※1)。また、Industrie 4.0およびWork 4.0の推進者であるヨルグ・ホフマン氏が2018年に来日して講演した際、リカレント教育(生涯教育)の重要性と公的支援の重要性を強調していました(※2)。

このようなAIによる自動化とイノベーションの加速化が促す教育は、これまでの教育と何が違うのでしょうか。国内では様々な機関が教育プログラムを用意して有料・無料で行ってきました。コロナ禍でこれらはオンライン化しているように見受けられますが、その大半は座学ではないでしょうか。

オンライン技術は道具に過ぎないので、それをいかに使いこなすかが大切です。

そのために

- 技術を使いながら実践的に試行錯誤する必要がある。

- 多くの人と知見を交換しながら行うことで、学びが豊かになる。

こうしたいわゆる体験学習の教育は、既に欧米の大学教育で始まっており、日本では高専教育などがこうした試みを進めています。

今回IIFESセミナー 2021でご紹介したファクトリーサイエンティスト協会の試みもこうしたものです。同じくセミナーでご紹介した米国のCESMII(クリーンエネルギースマートマニュファクチャリングイノベーション研究所)では、米独日で国際的に連携して人材育成を試みようとしています。CESMIIの試みは、ロボット革命・産業IoTイニシアティブ協議会の今年の国際シンポジウムでも話が聞けますのでお楽しみください(※3)。

そして、DX・第4次産業革命時代、この体験学習そのものがDXしています。

データ+CPS(サイバーフィジカルシステム)───様々なデータをAIやシミュレーションツールなどを使って、リアルを模擬したサイバー上でいじりながらの「体験」が加わり、さらにこれを教育における新しいITテクノロジーである「EdTech」(エドテック)が支えるという世界が始まっています。

さて、企業の人材育成が目指しているもののひとつに“イノベーションに取り組める人材”があります。国際競争力のランキングにもそうした指標があって、実はイノベーション関連の評価項目における日本のランキングは低いと言わざるを得ません。

イノベーションを起こせる人材を育成するには、何をどう学べばいいのでしょうか?

1つは認知バイアスを知ることだと考えます。参考図書を1つ紹介しておきましょう。

鈴木宏昭著『認知バイアス』(講談社ブルーバックス)が素晴らしく、とても啓発されます。

もうひとつ大事なものが、システム指向です。これに関して現在何か良いテキストがあるかというと、残念ながらありません。あえて挙げれば、文科省の大学等シーズ・ニーズ創出強化支援事業で開発された対話ツールでしょうか(※4)。これは人が思考するとはどういうことかを問うものです。みなさんは自分の思考を可視化できますか? 実は頭の中でどう考えているかというのは簡単には可視化できないのです。

試しにどう考えていたのか図解してみてください。簡単にできると言われる方もいると思いますが、残念ながらそれは、要領よくできていると見せかけているか、認知バイアスにかかっているか、よほど単純な思考をしているかでしょう。実は私自身もまだまだできないですし、40人ぐらいで試行しましたが、全員できませんでした。

最後にリカレント教育ではなく、そもそも子供の教育からこうした新たなやり方を主張している方を紹介します。人工知能の父と呼ばれるマーヴィン・ミンスキー博士です。いくつかの論文や書籍でどうすれば創造できるようになるかを述べています。

代表的な著作『創造する心』(オライリー・ジャパン)を是非読んでみてください。

IIFES 2022ではこうした背景から、人材育成を取り上げます。参考になる事例や試みを発信していこうと思っています。

※参考ウェブサイト

※1 未来の労働力のため、学びのあり方に根本的な変革を | 世界経済フォーラム

https://www.weforum.org/

※2 ロボット革命イニシアティブ|RRI ”Work4.0”セミナー(9/7)の開催について

https://www.jmfrri.gr.jp/event/seminar/945.html

※3 ロボット革命イニシアティブ|ロボット革命・産業IoT国際シンポジウム 2021

~ 全ての産業の基盤としての製造業 ~

https://www.jmfrri.gr.jp/event_seminar/2485.html

※4 「イノベーション対話ツールの開発」について:文部科学省

https://www.mext.go.jp/a_menu/shinkou/sangaku/1347910.htm

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:“DX順調企業”は専門部署が推進して部署間連携ができている

前々回に続き、日経BP総合研究所が2020年12月に製造業従事者3000人に実施した、所属企業における「製造業DX」の取り組みに関するアンケート調査結果のハイライトを紹介したい。今回の話題は、「DX推進専門部署」の役割についてである。

近年、DXの取り組みを加速するために、社内の様々の部署から人材を集めたDX推進専門部署を設ける企業が増えている。今回の調査で勤務先におけるDXの進捗状況について調べた一連の結果から、こうしたDX推進専門部署がDX推進に貢献するポイントが見えてきた。

この調査では、3000人の回答者のうち約半数に当たる1510人が、勤務先がDXに「現在取り組んでいる」あるいは「今後取り組む」と回答した。これらの回答者に、これまでのDXを巡る取り組みやDXに取り組む準備が順調かどうかを聞いた。結果は、「順調」との回答が19.2%、「順調でない」との回答が35.4%だった。今のところ、「順調でない」企業が多い。

その理由を調査結果から探ったところ、目に留まったのが「DXをリードする部署」について尋ねた結果である。「順調」の回答者と「順調でない」の回答者の間で、異なる結果が出たのだ。「DXが順調」と答えた回答者の中で、一番多かった部署は全体の52.4%を占める「DX推進専門部署」だった。2番目が「情報システム」(48.6%)である。一方の「順調でない」と回答した534人の中では、DXをリードしている部署のトップは「情報システム」で全体の39.7%を占め、2番目が「経営企画」(26.2%)、「DX推進専門部署」(16.9%)は3番目だった。つまり、DX推進専門部署がリードした方が、DXが進んでいることがうかがえる。この結果をもって、DX推進専門部署を設ければDXが順調に進むと簡単に言えるわけではないが、DX推進専門部署がリードすれば、DXを進められる理由は何かありそうだ。

その理由を探るべく調査結果を調べていて行き当たったのが、部署間の連携について尋ねた部分だ。DXの取り組みが「順調」と回答した人たちのうち、「連携ができている」と回答した人の割合は78.8%にも及んでいるのに対して、「順調でない」と回答した人の中で「連携できている」と回答した人の割合は、わずか5.8%だった。

つまり、部署間連携が進むほどDXが順調に進んでいて、先に紹介した結果と合わせて見ると、部署間の連携に「DX専門部署」が貢献している可能性が高いことが分かる。

DX推進部署が担い手となって部署間の連携が進むと、技術やノウハウを共有できる環境が社内に整い、DX人材が育って、DX推進が順調に進む――というよい流れが生まれるのだ。

(日経BP総合研究所 上席研究員 三好 敏)

③ 事務局からのお知らせ:再び「IIFESセミナー」を視聴できます!

★来年1月に開催する「IIFES 2022」のプレイベントとして企画された「IIFESセミナー 2021」は、好評のうちに6月25日に配信を終了しました。

「製造業DXによるビジネス変革」をテーマにしたオンラインセミナーでしたが、見逃した講演を見たい、面白かった講演をもう一度見たいなど、視聴を望むリクエストを非常に多くいただいたので、アーカイブから見られるようにしました。

※次のURLからぜひアクセスしてみてください。

https://iifes.jp/ex/archive/202106seminar/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

『MONODZUKURIという「底力」を未来へ。』

「IIFES 2022」出展申し込み絶賛受付中!

リアル展示会 × オンライン展示会 = ハイブリッド開催

https://iifes.jp/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

- 今月のトピック

① 委員長のつぶやき:ムーアに学ぶビジネスエコシステムの本質

前回に続いて、ビジネスエコシステムを取り上げよう。

定義は何かをWikipediaを見てみると、日本語版Wikipediaでは

この表現では、事の重要性があまり理解できないのではないだろうか。英語版Wikipediaでは(google翻訳)(※1)

1990年代初期からジェームズ・F・ムーアは、現在ハイテクコミュニティで広く採用されているビジネスエコシステムの戦略的計画コンセプトを生み出しました。基本的な定義は、ムーアの著書『競争の死:ビジネスエコシステムの時代におけるリーダーシップと戦略』から来ています。ムーアは「ビジネスエコシステム」を次のように定義しました。『ビジネス界の生物である、相互に接する組織や個人の基盤によって支えられている経済共同体。経済界は、生態系の一員である顧客に価値のある商品やサービスを生み出します。また、会員の生物にはサプライヤー、リードプロデューサー、競合他社、その他の利害関係者も含まれます。時間が経つにつれて、彼らは能力と役割を共に進化させ、1つ以上の中央企業によって設定された方向に合わせる傾向があります。リーダーシップの役割を担う企業は時間の経過とともに変化する可能性がありますが、メンバーが投資を調整し、相互に協力的な役割を見つけるために共有ビジョンに向かって動くことを可能にするため、エコシステムリーダーの機能はコミュニティによって評価されています。』

これを読んで、日本でも同じと捉えられなくもないのですが、最後の「エコシステムリーダーの機能はコミュニティによって評価」が、理解のポイントかもしれません。

そして、ムーアが1990年に書いているインターネット時代以前のことも理解しておく必要があります。

日本ではとかく製品を中心に市場シェアを議論し、製品を軸に垂直統合した「系列」で捉えます。一方、市場はユーザーと様々なステークホルダーで出来ています。このスケールで捉え直し、戦略を考えるべきと解いたのが、ビジネスエコシステムです。

例えば、工作機械やPLC(プログラマブル・ロジック・コントローラー)、これら生産財は、市場では単独で存在しているのではなく、ものづくり市場という多様なベンダーとユーザーで出来ていることを意味します。これがIoT時代システムとしてつながっていき、より関係性が強固になります。ERP(統合基幹業務システム)やPLM(プロダクト・ライフサイクル・マネジメント)など、ITシステムもこのエコシステムの中に存在します。こう考えると、単なる生産設備1台であっても、工場や地域でどういう情報を提供するのかが問われます。これに応えないと市場から外される時代になってきているのです。

前回も触れましたが、脱炭素とか、循環経済とかの課題対応から、欧州ではこうした動きが始まっています。「弊社にはとてもそんな知見はない」。当然です。だからこそエコシステムとして、環境サービスの提供会社も含め、そうした会社と取り組める産業構造が必要になります。この大きな構造での効率化を欧米やリープフロッグの新興国と競うことになるのです。個社の問題ではなく、各社が集まってこの問題の重要性を議論していかなければならない時代になっています。

※出展ウェブサイト:

※1 ビジネスエコシステム(Wikipedia)

https://en.wikipedia.org/wiki/Business_ecosystem

※参考ウェブサイト:

※2 競争の生態学的モデル(Wikipedia)

https://en.wikipedia.org/wiki/Ecological_model_of_competition

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:「ビジネスエコシステム×環境問題」で頭の体操を

前回のコラムにあったように、ビジネスエコシステムは企業にとっての事業生態系のことを指します。企業が対応すべき社会課題が複雑化する中、もはやその社会課題に1社で応えられる時代ではなく、複数の企業が協調する必要があります。そういった意味では、ビジネスエコシステムは「共に成長する企業群」と定義もできます。自社を成長させるためには、現在のビジネスエコシステムがどう変化していて、どの企業と繋がりを持つべきなのかを考え抜くことが必須でしょう。

ビジネスエコシステムを考えるうえで、最優先すべきは「環境問題」であることは間違いありません。新型コロナウイルス感染症で傷んだ経済を、環境重視の投資で浮上させようという「グリーンリカバリー」といった手法が、欧州を中心に広がっていますが、規制に捕われず自発的に環境問題に相対することが、ビジネスエコシステムにおいても重要となるはずです。

日本においては、2020年末に政府から「2050年カーボンニュートラルに伴うグリーン成長戦略」が発表され、それに向けて2030年度には温室効果ガスの排出量46%削減(2013年比)を目指すなどの高い目標が設定されました。これを受けて今年に入り、研究開発方針や経営方針の転換などを発表する企業も出てきました。

これらの目標を達成するためには、現在行われている研究開発を素早く実装の段階に移さなくてはなりません。それを見据えて社会実装プロジェクトを積極化する発表も相次いでいます。経済産業省は2021年5月、グリーンイノベーション基金を用いて実施予定の水素関連プロジェクトの内容をまとめた研究開発・社会実装計画を策定しました。国土交通省は、国際物流の拠点となる港湾において「カーボンニュートラルポート(CNP)」を形成するためのマニュアル骨子を4月にとりまとめました。

例えば、2050年のCNP形成に向け積極的に取り組む福島県いわき市の小名浜港では、将来的には水素などをベースとして脱炭素化を目指します。もちろん簡単にいくわけではありません。火力発電から水素発電への置換、大量の水素を貯蔵したり搬送したりする技術の確立、水素を原料とする燃料電池自動車の普及など、いくつもの課題を乗り越える必要があります。水素社会を実現するためのビジネスエコシステムを確立することが大前提でしょう。

製造業で言えば、これからは各企業と繋がるうえで、いやでも環境問題を考えなくてはならなくなるのは明白です。

「ビジネスエコシステム×環境問題」を自分事と捉え、自社のビジネスの成長にも寄与し、さらには自分達の子供の世代、孫の世代に「住みやすい地球」を提供できるようなビジネスの在り方を考えてみるのはいかがでしょう。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ:再び「IIFESセミナー」を視聴できます!

★来年1月に開催する「IIFES 2022」のプレイベントとして企画された「IIFESセミナー2021」は、好評のうちに6月25日に配信を終了しました。

「製造業DXによるビジネス変革」をテーマにしたオンラインセミナーでしたが、見逃した講演を見たい、面白かった講演をもう一度見たいなど、視聴を望むリクエストを非常に多くいただいたので、アーカイブから見られるよう整えました。

※次のURLからぜひアクセスしてみてください。

https://iifes.jp/ex/archive/202106seminar/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

『MONODZUKURIという「底力」を未来へ。』

「IIFES 2022」出展申し込み絶賛受付中!

リアル展示会 × オンライン展示会 = ハイブリッド開催

https://iifes.jp/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

- 今月のトピック

① 委員長のつぶやき:「ビジネスエコシステム」ってナニ?

「ビジネスエコシステム」と聞いてピンと来る人は少ないと思う。「ビジネスエコシステム」とは、企業にとっての事業生態系のことを指す。今、「ものづくり白書」などでも記載されているように予測不可能な時代になった。大企業といえども企業が個別に対応できる時代ではなくなったのだ。製造業でいえば企業間が生態系のようにうまく協力して、足りないものを補い、互いが刺激されて、楽しくものづくりをする時代になった。

例えば、独ポルシェが部品サプライヤーに100%グリーンエナジーを使うよう要求したとか、欧州連合(EU)がカーボンニュートラルの目標を明確にしたなどといったニュースが流れていた。こうした対応を個社だけで対処できるだろうか。エネルギー問題だから電力や水などを供給する企業の協力もいる。サプライチェーンの観点からは、自社への部品サプライヤーに対して、物流でも対応してもらわないといけない。

一方で、環境問題はコストもかかるから、今まで以上の低コスト化が求められる。

企業内の業務もムダ・ムリ・ムラの「3ム」を徹底して省く工夫が必要で、デジタル化をもっと活用しなければならないが、自社だけではこうした準備が人材的にも設備的にも用意できないのが現実だ。「クラウドで提供されるフリーソフトでも使うしかない」「誰かに助けてもらわないとできない」などなど、現場からの声が上がる。

「ビジネスエコシステム」はすでに少しずつ始まっている。例えば、IIFESセミナーで紹介した「ファクトリーサイエンティスト協会」。ものづくりを科学的に捉えて対応するノウハウを協力していく活動は、ビジネスエコシステムの構築に役立つものだ。米国の非営利組織「CESMII」(クリーンエネルギースマートマニュファクチャリングイノベーション研究所)では、デジタル化のインフラ提供を産学官で協力していく事例が見られる。国内でもFA・ロボットシステムインテグレータ協会など多くの事例が芽を出してきている。

自分の会社に閉じこもり、ひたすら顧客要求を自社だけで解決しようと現場で孤軍奮闘している皆さんへ、少し自社の外に目を向けて協力できることから始めてみませんか。

<余談-国際動向と参考文献>

80年代、米国での日本の産業分析は、ものづくりシステムの“トヨタ生産方式”だけでなく、その背景にある系列システムにまで及んだ。当時の欧米では、企業経営の典型は買収によるコングロマリット化であったが、日本モデルは違っていたことが分かった。この系列(ケイレツ)システムの考え方などが発展して今日のビジネスエコシステムになるわけだ。

1996年に『The Death of Competition: Leadership and Strategy in the Age of Business Ecosystems』が著され、シリコンバレー・深センなどの発展が描かれる。

一方で、IBMパソコンによる周辺機器含めた経済効果のあった市場形成システムのありさまから、システム思考によるモジュール化の意義が問われ、2000年には『Design Rules: The Power of Modularity』が著され、今日のGAFAなどのプラットフォーム経済を予見することになる。さらに2003年『Open Innovation: The New Imperative for Creating and Profiting from Technology』は今日のテーマ、イノベーションの加速化につながる。

昨年、欧州はクラウド構想を立ち上げ、データの主権を確保してエコシステムの形成に踏み込んだ。米国でも様々な動きがある。国際経済競争は待ったなしで動き始めている。日本は系列型垂直統合からグローバル展開で今後必須となるであろうエコシステムへの参加にどう対処するのかが問われている。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:DXを巡る「経営層」と「現場」のギャップが浮き彫りに

いまや業界にかかわらず多くの企業がこぞって「DX(Digital Transformation)」を経営課題の1つに挙げている。こうした状況にもかかわらず、日経BP 総合研究所が製造業従事者3000人を対象に実施したアンケート調査で、DXに対する取り組みを阻む課題について回答者に尋ねたところ、もっとも多く選ばれた選択肢が「そもそもDXがよく分からない」だったという話は、以前にこのコラムの記事で紹介した。今回は、この調査のほかの結果も紹介しながら、多くの回答者が「そもそもDXがよく分からない」を選んだ背景にある、製造業の「現場」におけるDXを巡る様子に迫ってみたい。

日経BP 総合研究所は、日本の製造業におけるDXの現状や今後の動向を調べるために2020年12月に2件のアンケート調査を実施した。1件は321社から回答を得た「企業調査」。各企業の公式回答なので経営層の意向が結果に反映されている。もう1件が、冒頭で紹介した結果を含む、製造業の現場で働く3000人から回答を得た「現場調査」である。こちらは製造業に従事する個人の方々に回答していただいた。いずれの調査も、12分野の幅広い業種にわたっており、中堅から準大手、大手までの規模を網羅している。

この2つの調査を同時期に実施したことで、DX推進を阻む要因となる経営層と現場のギャップが浮き彫りになった。その1つは「DXに対する意識」。企業調査と現場調査のそれぞれで、DXをどれぐらい重視しているかを尋ねたところ、企業調査では、全体の78.5%が「重要である」と回答。ところが現場調査では全体の48.4%に留まった。

経営層はDXに対して高い意欲を持っているものの、その意欲が現場に伝わっていないことがうかがえる。

もう1つのギャップは「DXの進め方」。経営層からのトップダウンか現場からのボトムアップかをそれぞれの調査で尋ねた。企業調査ではトップダウンが全体の41.5%、ボトムアップは全体の31.6%だった。これに対して、現場調査では、トップダウンが47.3%、ボトムアップは17.0%だった。ボトムアップが占める割合が、現場調査の方がぐっと低い。経営層が期待しているほど、現場は積極的ではないようだ。

こうした2つのギャップから、DXに対する現場の温度感が経営層に比べて低い現状が見えてきた。ここで改めて冒頭で紹介した現場調査の結果を見てみる。この設問ではDXを進めるうえでの課題を、16種類の選択肢から複数回答で選んでもらった。ここで全体の36.8%と最も多くの回答者が選んだのが「DXがそもそも分かっていない」だった。実は、現場調査の別の設問でDXに対する興味の有無も聞いている。結果は、「興味がある」と回答したのは44.8%にとどまった。一方、「興味がない」と回答したの16.4%だった。ほかは、「分からない」「どちらともいえない」である。

調査を実施した2020年12月ころは、すでに多くのメディアでDXを巡る話題を取り上げている。多くのITベンダーも製造業に向けたDX関連の「ソリューション」を盛んにアピールしている。現場をターゲットにしているベンダーも多い。DXの概念が具体的につかみにくいのは確かだが、DXで盛り上がっている業界の雰囲気を踏まえると、「DXがそもそも分かっていない」を選択する回答者が多く、「興味がない」と回答する人の割合が16.4%という結果は不自然にも見える。あえて現場がDXと距離をおこうとしている印象すら受ける。

「経営層」と「現場」の間で意識のギャップがあるのは、DXに限ったことではない。

だが、上記の調査結果をみていると、その間に意識の“壁”のようなものがあるようにもうかがえる。事業全体を変える大きな取り組みは全社が一体とならないと、なかなか進まない。それを実現するには強力なリーダーシップとともに、取り組みの意義に対する理解を促しながら、現場を巻き込む地道な取り組みが欠かせないようだ。

(日経BP総合研究所 上席研究員 三好 敏)

③ 事務局からのお知らせ:再び「IIFESセミナー」を視聴できます!

★IIFES 2022への出展申込は、いよいよ明日(7/30)に締め切ります。

お申し込みが未だの方はこちらから

https://iifes.jp/ex/apply.html

★来年1月に開催する「IIFES 2022」のプレイベントとして企画された「IIFESセミナー2021」は、好評のうちに6月25日に配信を終了しました。

「製造業DXによるビジネス変革」をテーマにしたオンラインセミナーでしたが、見逃した講演を見たい、面白かった講演をもう一度見たいなど、視聴を望むリクエストを非常に多くいただいたので、アーカイブから見られるよう整えました。

※次のURLからぜひアクセスしてみてください。

https://iifes.jp/ex/archive/202106seminar/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

『MONODZUKURIという「底力」を未来へ。』

「IIFES 2022」出展申し込み絶賛受付中!

リアル展示会 × オンライン展示会 = ハイブリッド開催

https://iifes.jp/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

- 今月のトピック

① 委員長のつぶやき:デジタル化やDXにはお金がかかる?

経済産業省はDX推進ガイドライン(※1)やDX推進指標(※2)を発表し、これによる企業の自己診断結果の分析レポート(※3)が公開されている。IPA(情報処理推進機構)からは、中小製造業向けにDX度チェックリスト(※4)を用意している。

これだけDX推進が叫ばれている一方でIT化、IoT化、AI活用などにともなう情報技術の導入はお金がかかってしまう――と思われてブレーキが働いているようだ。

その根源には「うちの設備はレガシーシステムだからIoT化は難しい。それを活かしたデジタル化にはお金がかかる」という先入観があるからだろう。確かに日本のIT産業は、お客の要望に合うシステムを作る文化を醸成した。製造業における生産設備全体は、個々のケースに合わせて出来ている。これらをデジタル化するためのシステムもカスタマイズは当然だと思うのは自然である。

近年、IT分野はいくつかの点で以前に比べて大きく変化している。1つはスマホにおけるアプリのように、ほぼ無料で使えるソフトが増えてきたこと(裏にはビジネスモデルもあるが、基本的にソフトを使うにはお金はかからない)。2つ目はソフトのモジュール化が進み、その組み合わせだけでかなりのことが可能になったこと。3つ目はオープンソースソフトウエアという文化が欧米で進み、専門家がボランタリーで良いシステムにしていくようになったことなどである。

DXという大きな潮流で、お客側(製造業)が変わらなければならないのは、DXで利用できる安い道具を上手く使うことであろう。IoTひとつ取っても何をなすべきかが大事で、重箱の隅を突っつくようなカスタマイズが続けば、いくらお金があってもIoTが意味をなさない。

ただ、何をすべきかを見いだすには「企業経営とは」「工場運営とは」といった本質的な理解が必要だ。その上で課題を見極め、見える化のために何をデータとして得るか、データの発生源はどこか――などを押さえてからIoT化を試みることだと思う。

その発生源がレガシーシステムだとしても、例えば動画を使った画像処理でデータを得られれば、低コストで実現できるのである。

欧米企業におけるDX化の目的は、イノベーションの加速化だと聞く。日本ではあまり理解されていないようだが。本質的な議論が望まれる。

※出展ウェブサイト:

※1 デジタルトランスフォーメーションを推進するためのガイドライン(DX推進ガイドライン)を取りまとめました

(経済産業省)

https://www.meti.go.jp/press/2018/12/20181212004/20181212004.html

※2 デジタル経営改革のための評価指標(「DX推進指標」)を取りまとめました

(経済産業省)

https://www.meti.go.jp/press/2019/07/20190731003/20190731003.html

※3 DX推進指標 自己診断結果 分析レポート(2019年版)

(独立行政法人 情報処理推進機構)

https://www.ipa.go.jp/ikc/reports/20200528.html

※4 中小規模製造業者の製造分野におけるデジタルトランスフォーメーション(DX)

推進のためのガイド (独立行政法人 情報処理推進機構)

https://www.ipa.go.jp/ikc/reports/mfg-dx.html

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:IoTの仕組みは意外と安価に構築できる時代に

DXが重要といってもかけられる投資は、どこの企業も青天井ではありません。DXで得られる効果を予測したうえで、それに見合った投資を戦略的に考える。その金額は年々増えていることは間違いないでしょう。

ではその金額で十分かというと、そうでもなさそうです。日経BP総合研究所クリーンテックラボが2020年12月に実施した調(有効回答数3000)において、DXに取り組むうえでの課題を聞いたところ、4番目に多かった回答が「必要な投資を用意できない」でした。

DXが「デジタルを活用してビジネスモデルを変革すること」と定義するなら、何やら大規模な投資が必要そうな匂いがします。さらに既存のITシステムを使い続けると多大な経済損失をもたらすという、いわゆる「2025年の崖」問題がクローズアップされると、「既存システムの置き換えが必要なのでは?」と考えがちです。

一方で、DXの基本はデータを収集し、そしてそのデータの中から価値を見出すことともいえます。以前のコラムでも書きましたが「Data is the New Oil」。すなわちデータは宝の山となるわけですから、さほどコストをかけずとも現在の業務を「データ化」して、経営を改善するだけでも、十分なDXではないでしょうか。

製造業でいえば、今現場で何が起きているかをデータ化すれば、多くの気づきがあるはずです。

現場のデータ化を安価に実現し成功を納めた企業として有名なのが、自動車部品メーカーの旭鉄工です。製造装置にIoTセンサーを設置し、クラウド経由で製造ラインを見える化して改善活動に生かしました。その結果、著しく生産能力を向上させたのですが、IoTセンサーは磁気センサーや光センサーなどを利用してほとんど自作しています。こういった取り組みは評判を呼び、他社からの引き合いが相次いだため、子会社のi Smart Technologiesがコンサルティングサービスを始めています。自社のDXが新たなサービスにも結び付いた理想的なケースです。

鋳物部品メーカーの栗田産業も、鋳造設備のIoT化を自前で実現した1社。古い設備では、稼働状況をデジタルで取得できるインターフェースがないものも多くあります。

同社は、アナログの制御盤などの表示をAI画像認識で把握してデジタル化、そのうえで設備の稼働状況をリアルタイムで遠隔把握できるようにしました。鋳物は不良率が高めでスケジュールがずれることも多くありますが、より精度の高い納期回答を可能とし、競争力を高めています。

ハードルが高いのは分かっていたが、なんとかしたかった――日経クロステックのインタビューにおいて栗田産業取締役副社長の栗田圭氏はIoT化への取り組みについてこう語っています。選択肢が増えたクラウド、無償で使えるオープンソース、汎用化されたAI、安価な小型PCボード、使い勝手が良いWebカメラ――やる気さえあれば、安価にIoTを実現する技術は、意外と多くあるものです。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ:「IIFESセミナー」好評配信中!(~6/25まで)

「製造業DXによるビジネス変革」をテーマにしたオンラインセミナー「IIFESセミナー2021」はオンデマンドで現在、好評配信中です(6/25まで)。

本セミナーは、来年1月に開催する「IIFES 2022」のプレイベントとして企画されました。配信終了日が迫っておりますので、ぜひご視聴ください。

※プログラムは、特設サイトにてご確認ください。

https://expo.nikkeibp.co.jp/iifes/2021/

「IIFESセミナー2021」開催概要

----------------------------------------------------------------------------

・テーマ: 製造業DXによるビジネス変革

・形式: オンラインセミナー(オンデマンド配信)

・配信期間: 6月16日(水)~6月25日(金) ← 配信終了間近です!

----------------------------------------------------------------------------

- 今月のトピック

-

IIFESセミナー 2021

~製造業DXによるビジネス変革~

2021年6月16日(水)~25日(金) オンデマンド配信

製造業DXを推進するヒントが満載のウェビナー

視聴登録受付中!

https://expo.nikkeibp.co.jp/iifes/2021/

"来月開催する「IIFESセミナー 2021」、視聴登録はお済みですか?

今月のIIFES News Magazineは、コラムをお休みして、ウェビナー「IIFESセミナー 2021」のプログラムをご紹介します。

今年9月にデジタル庁が発足し、国をあげたデジタル社会に向けた取り組みがますます進んでいく機運が高まっている中、本メールマガジンでも、製造業のDX推進に向けた課題や先進企業の取り組み、データ利活用の重要性を紹介してきました。

しかし、まだまだDX(デジタルトランスフォーメーション)の実現に至らず、どのように取り組んでいったらよいか分からない…という企業も、多いのではないでしょうか。

これまで紙や対面で行っていた業務をオンライン化するだけのIT化、またはデジタライゼーションにとどまらず、本来のDXである「ITによってビジネスモデルを変革し、新しい価値を創造・提供すること」を実現するには、どうしたらよいか。

日本において、よりDX実現を推進するための課題は何か。

IIFESは、製造業におけるDXを推進すべく、国内外におけるDXの取り組み、ビジネスエコシステム&オープンイノベーション、人材育成の取り組みの紹介を、展示会「IIFES 2022」のテーマとして捉えています。

展示会「IIFES 2022」のプレイベントとなる「IIFESセミナー 2021」では国内のDX先進事例に加えて、海外におけるスマートマニュファクチャリングの取り組みや人材育成の取り組みをご紹介します。

DX推進をめぐる政策展開の方向性や中小製造業のDX実現を推進する人づくり、大手製造業の先進工場におけるデジタル化実現までの道のりの話など本セミナーには、製造業のDXを推進するためのヒントが満載です。

来年1月から開催する展示会「IIFES 2022」にもつながる内容になっておりますので、視聴すれば、展示会がより有意義なものになることは間違いありません!

お見逃しないよう、ぜひご視聴ください!

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

事前視聴登録はこちら

https://expo.nikkeibp.co.jp/iifes/2021/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

〔PR〕セミナー開催情報━━━━━━━━━━━━━━━━━━━━━━━━━━━

「IIFESセミナー 2021」とあわせて、ぜひご視聴ください。

<6/23-6/25 製造業DXサミット2021>

日経クロステック主催/オンラインセミナー

----------------------------------------------------------------------------

製造業DXの最新動向がわかる3日間 豪華な顔ぶれの講師陣が様々な視点で講演

〇先進事例講演=安川電機、村田製作所、アマダ、コニカミノルタ、東芝、三菱ケミカル、ダイキン工業

〇革新的なソリューション講演=アクセンチュア、富士通、SAPジャパン他

https://project.nikkeibp.co.jp/event/szg210623

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━〔PR〕

「IIFESセミナー 2021」開催概要

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

・テーマ: 製造業DXによるビジネス変革

・形式: オンラインセミナー(オンデマンド配信)

・配信期間: 6月16日(水)~6月25日(金)

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

▼ご挨拶/IIFESが目指すDX~未来の製造業の姿とは

IIFES実行委員会

委員長

水上 潔

▼ニューノーマル時代を見据えたDX推進の政策展開

経済産業省

商務情報政策局 情報技術利用促進課長

田辺 雄史 氏

▼IoT起点の中小製造業のビジネスエコシステム

~ファクトリーサイエンティストのコミュニティ~

きづきアーキテクト 代表取締役社長

ファクトリーサイエンティスト協会 理事

長島 聡 氏

▼デジタルを活用したカイゼン活動の取組み

~GEヘルスケア 日野工場の挑戦~

GEヘルスケア・ジャパン

執行役員 製造本部長 兼 工場長

藤本 康三郎 氏

▼スマートマニュファクチャリングのプラットフォームと規格の登場

HYT Advisors Partner

Clean Energy Smart Manufacturing Innovation Institute(CESMII)

Douglas Ramsey 氏

- 英語による講演/日本語字幕あり

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

事前視聴登録はこちら

https://expo.nikkeibp.co.jp/iifes/2021/

■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■

- 今月のトピック

① 委員長のつぶやき:「IIFESセミナー2021」開催にあたって

技術が社会変革を起こすのが産業革命であるが、良い未来を作るために技術をどう使うかは、人がコントロールしていかなければならない。

DXも「人々の生活をあらゆる面で、より良い方向に変化させる」という意味が込められた造語である。

では、どんな良い未来があるのか。

6月に開催するIIFESセミナーでは、国(経済産業省)が進めるDXの紹介と、変革へのヒントを3つの視点「DX」「ビジネスエコシステム」「人材教育」から提示したい。

国は、2021年9月にデジタル庁を設置し、行政のDX化を進めるとともに、成長戦略としてのデジタル市場への対応が動き始める中、経産省からは、2度に渡るDXレポートや産業界におけるDX推進施策をご説明いただく。

変革へのヒントととしての1つ目は、DX事例。

世界経済フォーラムのスマートマニファクチャリング活動で世界の先進事例1000件以上の中からLighthouseに選ばれた、GEの医療機器の事例である。

6σ(シックス・シグマ)やIndustrial Internetを主導したグローバルリーダ企業のGE、しかも、その450ある工場の中で、最も先進的な工場と言われている、日本の工場の事例をご紹介いただく。

2つ目は、中小企業のビジネスエコシステムの事例である。

IoT化により、データがいろいろ活用できるようになる。

1社だけでは開発困難な多様なノウハウを共有して、より優れたものづくりに繋げていくことが、今後求められる。

3つ目は、人材教育だ。

米国のAdvanced Manufacturing活動の1つを紹介していただく。

オープンソフトを使ったデータを活用する、オープンな基盤は中小など投資が厳しい企業には嬉しい。

基盤を使ってものづくりで、イノベーションの加速化に答えていくためには絶えず先端技術を学べれば、もっと素晴らしい。

今回紹介する活動は教育までをも、システムに組込んだ先進的事例である。

教育体系化は、イノベーション加速化市場での重要な産業競争力の1つになるだろう。

経済成長を続ける国が繁栄する。その源泉がイノベーションである。

第4次産業革命やDXは、イノベーションの加速化を取り込みサスティナブルな発展へと向かう。

これをシステムとして捉え如何に実装し、如何に産業構造変革をするかが問われている。正解はない。

今回「IIFESセミナー」でご紹介するテーマが、日本に合った道を選ぶためのヒントとなれば幸いである。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:地域のチカラで進む中小製造業のDX

日本における、中小製造業のDX(デジタルトランスフォーメーション)の推進。

デジタル革新によって、業界全体の競争力を高めるうえで大きな課題の1つである。

技術、人材、資金のリソースに余裕がない中小製造業が、デジタル化のために限られたリソースを割くことがなかなか難しいという状況は、以前より懸念されていたが、ここ数年変わっていない。

そうした中でも、デジタル技術を利用した業務革新や新事業創出に取り組み、着実に成果を出している中小企業が国内で少しずつだが増えている。

一部だが、こうした企業を取材していて感じているのは、地域の企業間の連携から生まれるチカラの重要性である。

以前このメールマガジンでも紹介した、熊本県にある工業用ミシン針メーカーの九州オルガン針(熊本県玉東町)は、従業員が140名ほどの規模の企業だが、ベテラン技術者の不足という問題を解決するために、IoT(Internet of Things)やAI(人工知能)を活用して業務変革に取り組むことを考えた。

このとき、大きなチカラになったのが、地場のSIベンダーなどで構成される団体「熊本AIコミュニティ」である。

九州オルガン針は、同団体の協力を得て、IoTやAIを駆使した自動検査システムを開発し、省力化を推進。

さらに、そこから捻出した人的リソースを活用して、新規事業にも取り組んでいる。

非鉄鍛造、アルミ鋳造、精密切削加工などを手がける戸畑ターレット工作所(福岡県北九州市)は、従業員数190人弱の規模の企業だが、生産性を高めるためにIoTを導入することにした。

SIerが提示した高額の見積もりを見て、一度は断念したが、地元の産学連携機関である北九州産業学術推進機構(FAIS)の関係者からのアドバイスや、地元の大学生の協力を得て、IoTを利用したモニタリングシステムを自力で開発して現場に実装。生産性を高めることに成功した。

これらの事例は、地域のつながりを利用して、デジタル化を進めた事例のほんの一部である。

日本政府が地域のデジタル化を支援する取り組みを支援する様々な施策を推進しているほか、ひろしま産業振興機構が進めている「ひろしまデジタルイノベーションセンター」のように産学官連携で、地場の中小企業のデジタル化を支援するプロジェクトも複数の地域で立ち上がっている。

こうした取り組みの中から、デジタル化を進め、具体的な成果を出している中小製造業の事例が生まれてきている。

成果を出している企業を取材していると、地理的に近い企業や団体が連携し、技術を補完しながら課題に取り組むアプローチが、大きなチカラになっていることが分かる。

その1つのポイントが、課題に取り組む企業の事業規模や資金力に合わせたプロジェクトが実現できることだ。

さらに、地理的な利点を生かして、連携する企業間でよいコミュニケーションが取れていることが、速やかに成果を出すうえで有利に働いている。

最近では、ICT業界を中心に、多くのベンダーが製造業DXに向けた技術や製品を積極的に展開している。

その中には、提供するシステムの規模や費用の点で、そのままでは中小製造業が簡単に導入できないものも少なくない。

しかも、拠点を大都市にしか置いていないベンダーからは、地方の中小企業まで十分なサポートができない、という声を聴くことも多い。

ICTを得意とする企業とDXに取り組む企業が地域内で連携することができれば、こうした問題を解決できる。

規模が小さいことから、なかなか目立つことはないかもしれないが、地域のつながりから生まれる小規模なプロジェクトは、日本の製造業におけるDXのすそ野を広げるうえで、大きなチカラになるはずだ。

(日経BP総合研究所 上席研究員 三好 敏)

③ 事務局からのお知らせ:「IIFESセミナー」いよいよ来月視聴登録の受付開始!

今月は「IIFESセミナー2021」の内容をご紹介しましたが、いかがでしたか?

「IIFESセミナー2021」は、来年1月に開催する「IIFES 2022」のプレイベントとして「製造業DXによるビジネスモデル変革」をテーマに、 6月16日よりオンデマンド配信します。

これまで「IIFESセミナー」になかなか来場できなかった方もオンラインでの配信となりますので、ぜひご視聴ください。

来月中旬には視聴登録の受付を開始しますが、本メールマガジンを登録いただいている皆様には、いち早くお知らせをお送りいたしますので、お楽しみに!

「IIFESセミナー2021」開催概要

----------------------------------------------------------------------------

・テーマ: 製造業DXによるビジネスモデル変革

・形式: オンラインセミナー(オンデマンド配信)

・配信期間: 6月16日(水)~6月25日(金)

----------------------------------------------------------------------------

- 今月のトピック

① 委員長のつぶやき:DX時代、「データ・情報・知識・知恵」を考える

デジタル庁が発足するにあたり、行政もデジタル化を発信し始めた。

その中には、データ戦略がある。

組織が発行するデータの信頼性を確保する制度に関する検討会(第7回)

データ戦略タスクフォース第一次とりまとめの概要

https://www.soumu.go.jp/main_content/000725146.pdf

出典:総務省サイト

「組織が発行するデータの信頼性を確保する制度に関する検討会」

https://www.soumu.go.jp/main_sosiki/kenkyu/data_organization/

IoTで、データは様々なもの・ことから取得できるようになるが、

DXを進めるうえで、何が大事なのだろうか。

例えばここに、データとして「36」というものがあるとする。

これは何か?

単位として℃が付けば、温度となる。

何の温度か?

体温だとする。

何の体温か?

人だとする。

誰の、どこの、いつの温度か?

Aさんの額の今の温度であるという、意味付けが重要になる。

データだけでは何もわからないし、測り方や利用方法も必要になる。

情報技術では、意味の解釈は出来ないから、

こうした付随する意味までも、体系化して紐付けなければならない。

ものづくりで見れば、「100個を作る」とすると

生産個数の標準値なのか、発注個数なのか、改善中の目標値なのか、

歩留まりを考えた生産個数なのか、などで意味が変わってくる。

いや、この4つの意味ですら製造を考えると、

まだ様々な解釈があり、意味を標準化しなければならない。

これは部内だけでは済まない。企業内、更には国際間で整備する必要がある。

こうした動きが、海外で始まっている。

そしてデータは情報として扱い、そのうえで知識と繋がり、

シミュレーションなどにより、知恵とつながる。

AI化などで、デジタル化した知識でデータを扱うようになる。

そこから得た知見から知恵を見出すことが、

これからのものづくりを支える人の役割となっていく。

そのためにも、データの扱い方が重要になると考えている。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:データドリブン経営、取り組まなければ地獄、取り組んでもさらに地獄?

Data is the New Oil

10年ほど前から、聞かれるようになったフレーズです。

石油と同じように現代においてデータは価値を生む、という意味ですが、

データの意義は年々高まっていると言えるでしょう。

データに関連した流行り言葉としてデータドリブン経営が挙げられます。

データを収集そして分析すれば、様々なことが分かり、

それに基づいて判断を行うことで、業績の向上などに繋げる経営方法を指します。

売上データはもちろんのこと、生産実績データや顧客履歴データなど、

様々なデータを可視化することで、質の高いアクションが可能です。

データドリブン経営に積極的な一社がトラスコ中山です。

同社は、工具や作業現場用器具を扱う卸売会社。

一部の工具に対しては、「置き薬」のように顧客の製造現場に配備しておき、

「欲しい商品が注文する前から置いてある」というサービスを展開しています。

ともすれば売れ残り品が生じやすくなる仕組みです。

トラスコ中山では、各製造現場でどの商品のニーズが高いかを

データに基づき分析できているため、過剰な在庫が生じていません。

このような取り組みなどが評価され、同社は、経済産業省と東京証券取引所による

「DX銘柄2020」のDXグランプリに選定されました。

トラスコ中山がデータドリブン経営に舵を切った一つの理由が、

勘と思い込みを無くすことです。熟練者の勘と経験は非常に重要ですが、

いつ致命的な失敗を起こすとも限りません。

一方で、膨大なデータから関連性や因果関係などを分析すれば、

不確実性が減らせ、確度の高い予測が可能となります。

今後、データドリブン経営は、競争を勝ち抜くため必須となっていくでしょう。

もちろん、データは集めるだけでは、何の価値も生まれません。

データは加工して知恵として活用されてこそ、意味があります。

データドリブン経営を指向するがために、あまり詳細を検討せずに、

たとえばデータを集めることに非常に手間を掛けたり、

管理するのにコストを掛けたり、あるいはデータを流通させるために

セキュリティホールを作ってしまったりしたら、

関係者が疲弊してしまい、データドリブン経営のメリットを享受する前に、

“地獄”を見ることにもなりかねません。

データドリブン経営を成功させるためには、

システムと共に実行力を備える必要があるでしょう。

経営層が率先するのはもちろんのこと、専門部隊だけでなく、

社員の一人ひとりがデータドリブン経営を正しく理解し、

そして自分たちの業務にいかに活用すべきかを常に考えるような、

教育や体制が求められます。

(日経BP総合研究所 上席研究員 木村知史)

③ 事務局からのお知らせ:「IIFESセミナー 2021」6月中旬オンラインで開催します!

前回のメールマガジンでもご案内いたしました、

今年6月に開催予定の「IIFESセミナー2021」テーマ・プログラムも決定し、

スピーカーの方も決定してきています。

来月号では、本メールマガジン読者の皆様に、

いち早く、プログラムやスピーカーの情報をお伝えします!

IIFESセミナーが、皆様にとってより有意義なものとなるよう、

セミナープログラムに沿った内容を

メールマガジンで取り上げる予定ですので、ぜひお楽しみに!

① 委員長のつぶやき:技術とは~第四次産業革命で問われる技術「技術のメタ認知」

産業革命とは、技術による社会変革である。では、技術とは何か。

科学が発展し始めたのは17世紀(科学革命)頃から、その前世紀は文化革命(『一六世紀文化革命』山本義隆著)とされ、庶民の技術の共有が始まる。

しかし、技術の誕生は、人類の誕生と同じくらいに古い(ウィキペディアより)。

人が必要として技術が生まれ、その後も科学され、進化してきている。

技術は経済の原動力(※)でもある。

日本が先進国入りできたのも、明治以降の先人の努力と感謝する。

ものづくりの技術は、製品の技術、製品を作る技術(例えば、量産化、高品質化、低価格化も入る)だけでなく、材料、再利用、廃棄などの技術もあり、幅広く、複雑だ。

21世紀、インターネット時代、世界中の人が、この技術や技術開発に関われる時代になり、

オープンイノベーションの必要性が問われている。

いかに、世界と技術のエコシステムを作るかが課題だ。

そこで問題なのは、どういう技術が何に使えるのか、などの技術の捉え方である。

新しい製品やサービス、技術を生み出すには、デジタル的に、これが整理されていかなければならない。

このエンジニアリング体系とでもいうべき捉え方がわかれば、モデル・ベースド・システムズ・エンジニアリングMBSE(≠モデル・ベースド・デザインMBD)という技術で体系的に管理ができる。

航空・造船業界では既に活用が始まっているが、日本ではまだまだこの技術は普及していない。

技術の捉え方は、例えばIMS(Intelligent Manufacturing Systems)として

日本では、吉川弘之氏が世界に先駆けて国際プロジェクトの必要性を発信した。

著書『「産業科学技術」の哲学』などに、彼の問題意識の一端が読み取れる。

これは、技術のメタ認知(「技術の認知」の認知)だ。

ものづくり大国日本が世界から期待されているのは、生産工学としての技術のメタ認知の知見により、

デジタル世界をリードすることである。

技術のメタ認知は、西洋では重要と理解されている。

日本での産学官の認識はどうだろうか。

技術の創出と活用の活性化・加速化が、これからの国際競争の中心課題となることは間違いない。

このためにも技術のメタ認知を海外と深めていかなければならない。

デジタル化はこの手段でしかない。

※参考図書:

「テクノロジーの世界経済史―ビル・ゲイツのパラドクス」カール・B・フレイ著

「テクノロジーとイノベーション-進化/生成の理論」W・ブライアン・アーサー著

(IIFES実行委員会 実行委員長 水上 潔)

② コラム:DXってよく分からない

一時期、産業界を賑わせた「第4次産業革命」という言葉。

その概念の認知が広がったこともあり、メディアや講演会等のテーマとして

華々しく採り上げられる機会はめっきりと減った。

いわゆるバズワードとしての役割は終わったようだ。

代わりに、いま産業界を賑わせている言葉が「DX(デジタルトランスフォーメーション)」である。

DXは、デジタル技術を利用した事業変革、という意味で産業界では使われている。

つまり、第4次産業革命を実現するためのアプローチを表す言葉と捉えてよいだろう。

このDXを巡る昨今のブームについて、「またベンダーが新しい言葉を持ち出してユーザーの危機感をあおっている」と冷ややかに見る向きもある。

だが、キーワードが何であれ、「第4次産業革命」という言葉が示す本質的な動き。

つまり、デジタル技術の進化を軸にした大きな社会変革が、世界全体で進んでいることには変わりない。

DXを単なるバズワードとして捉えていると、将来に向けた動きが遅れることになりかねない。

こうした懸念を抱いたキッカケとなったのが、日経BP総合研究所が製造業従事者3000人を対象に実施したアンケート調査の結果である。

DXに対する考えや取り組みなどについて聞いた、このアンケートの設問の1つで、DXに取り組みを阻む課題について尋ねたところ、かなりの人数の回答者が「そもそもDXがよく分からない」ということが課題だと回答していた。

確かに分かりにくい。

DXという言葉は概念を表しているだけで、目指すべき将来像や実現の方法を示しているわけではないからだ。

DXの概念を具体的な目標やロードマップに落とし込むのは、個々の業界や企業の規模での取り組みになる。

これは短期間で終わるような簡単な話ではない。多くの議論を要するはずだ。

もっとも、この課題が急に浮上したわけではない。

「IoT(Internet of Things)」や「スマート工場」によるものづくりのプロセスの「効率化」の話題でおおいに盛り上がった第4次産業革命のブームのころから、目指すべき業界全体の新しい将来像が描けていないと指摘する声はあった。

つまり従来からの課題ということだ。

「DX」という言葉のブームの中で、「よく分からない」という考えだけで、

こうした課題に対する取り組みが足踏みしてしまうことがあってはならないと思う。

そうなると本当に世界の動向に後れを取ることになりかねない。

(日経BP総合研究所 上席研究員 三好敏)

③ 事務局からのお知らせ:出展申込を受付中です!

2/2(火)より「IIFES 2022」の出展申込を受付中です!

申込初日より、多くの皆様に申込をいただいております。

公式サイトでは、出展に関する情報を掲載しているだけでなく、

開催概要や出展要項を動画でご紹介しています。

登録制となりますが、どなたでも視聴できますので、

「IIFES 2022」はどんな展示会になるの?と気になる方は、ぜひご覧ください!

動画視聴登録は、こちら >>>

出展に関する詳細情報は、こちら >>>

- 今月のトピック

『MONODZUKURIという「底力」を未来へ。』

いよいよ「IIFES 2022」出展申込開始!

リアル展示会 × オンライン展示会 = ハイブリッド開催

https://iifes.jp/

① 委員長のつぶやき「第四次産業革命、DX、Society5.0などを俯瞰して」

技術が社会変革を起こす、産業革命が動きだしている。

様々なバズワードが使われるが、何が起きているのだろう。

国際社会のリーダは、技術により不合理な社会が生まれないよう将来を設計していかなければならない、と言い始めている。

例えば、世界経済フォーラムのシュワブ氏は著書で、こう問いかけている。

-----

私たちはいまだにこの新しい大変革のスピードと広がりを十分に理解できていない。

…人間本位のものにするには、学界、社会、政界、国家、産業界の境界を越えた…相互交流と協調が必要。

-----

人間本位は当たり前であるが、個人が幸せとなり、豊かな社会や経済が回りサスティナブルな社会を目指すことだろう。

一方、イノベーションの加速化―人工知能に代表されるようにその進化が予測以上に加速している。対応してどう社会で活用の加速化をするのか。

この加速化の背景にいわゆるデジタル化がある。

データの処理性能は、量子コンピュータなどで、さらに加速化している。IoT化で、全てからデータが得られる時代も近付く。

ただ、セキュリティ、プライバシーなど様々な課題は抱えている。プラットフォーマーのデータの独占を抗議する動きも出てきたが、情報爆発を将来の社会構築に役立てることは、人類にとって有用である。

人々を幸せで豊かにするスマートサービス、それを実現する物理世界と融合した様々な情報などの技術。

このためにはあらゆることを科学的に汎用モデルとして捉えていくこと(オントロジーやシステム指向など)と同時に、その不備が生み出す不合理のコントロールが必要となる。

資源小国の日本には、人の知恵によるものづくりの世界のリーダ役として、哲学のある個人の知をも包含する生産工学が求められている。

データ・情報・知識・知恵とは何か、幸せにつながるには何をすべきか、

ものづくり視点で考えていきたい。

(IIFES実行委員会 実行委員長 水上 潔)

② コラム「デジタル改革をさらに進める1年に」

デジタル技術を使って企業に革新をもたらす「DX(デジタル・トランスフォーメーション)」が、かなり身近なものになってきました。

2020年は、新型コロナウイルス感染症が猛威を奮い、社会や生活に甚大なダメージを与えました。

これに対抗すべく、人類はデジタル技術を活用した改革を進めました。

それは、米マイクロソフトのサティア・ナデラ最高経営責任者(CEO)が「2年分のデジタル変革が2カ月で起きた」と述べたことからも確認できます。日本は、DXの導入では後進国というレッテルが貼られていましたが、その日本においてもDXによって困難な状況を乗り切ろうとする機運が高まりました。DXという冠を付けた組織を設けた企業も、多かったのではないでしょうか。

ものづくりの現場も、DXによって変化しています。

例えば、セイコーエプソンでは海外工場での新製品の立ち上げを、映像をフルに活用したリモート遠隔指導で可能にしています。

AGCは、技術伝承が難しいとされているガラス製造の知見をコンピュータ上に集約し、AIで簡単に引き出せるシステムを開発しました。

これらはほんの一例であり、不確実性がより高まる中で、DXによりダイナミック・ケイパビリティを高める取り組みが多くの企業で進められました。

そして2021年は、日本全体で高まったデジタル化の機運を、一層加速していく必要があります。

様々なイノベーションが生まれた先に第4次産業革命を実感できると共に、多様なデータ活用により経済発展と社会的課題の両方を可能とする「Society 5.0」も現実のものとなるでしょう。

しかし取り組みが小手先にとどまると、本来の目的である「事業の変革」には行きつかない可能性もあります。デジタル化によって成功を掴むためには、ビジョンを描くことも必要ですが、システムに求められること、業務フローに求められることなどにブレイクダウンしていき、それを実践できる体制を整えることも求められます。

現場の効率化を促す「オートメーション」や現場の今を明らかにする「計測」も、その基盤として一層強固にしていかなくてはなりません。

このコラムでは、こういった観点から実際に企業がDXに取り組みつつある具体的な事例を取り上げてご紹介していきたいと思っています。

(日経BP総合研究所 上席研究員 木村 知史)

③ 事務局からのお知らせ「いよいよ2/2(火)出展申込開始!」

開催まで約1年となる2/2(火)より「IIFES 2022」の出展申込を開始します!

公式サイトでは、出展申込開始に先立って、開催概要や出展要項をご紹介する、オンライン開催説明会動画を公開中です。

登録制となりますが、どなたでも視聴できますので、「IIFES 2022」はどんな展示会になるの?と気になる方は、ぜひご覧ください!

動画視聴登録は、こちら >>>

2020年

- 今月のトピック

『MONODZUKURIという「底力」を未来へ。』

いよいよ「IIFES 2022」始動!

リアル展示会×オンライン展示会=ハイブリッド開催

① いよいよ「IIFES 2022」が始動します

IIFES(アイアイフェス、Innovative Industry Fair for E x E Solutions*)

2022 News Magazine発行にあたって、ご挨拶を申し上げます。

IIFESと冠して第2回目の開催は、2022年1月26日からと決まりました。

2020年東京オリンピック・パラリンピック開催が1年延期となった影響もあり、例年の秋開催が年をまたぎ1月となり、当初「IIFES 2021」が「IIFES 2022」となりました。

さて、新たに発足した菅政権の産業政策の1つのテーマはデジタル化です。

コロナ禍をきっかけに、この重要性を再認識されたと思います。

「IIFES 2022」もこのテーマに対して、主催3工業会(日本電機工業会、日本電気制御機器工業会、日本電気計測器工業会)と出展者とで、しっかり応えていきたいと存じます。

テーマは、『MONODZUKURIという「底力」を未来へ。』です。

デジタル化は本質を問う活動でもあります。曖昧なものはデジタル化ができません。

日本のものづくりは、現代のイノベーションの本質を体現してきました。

古くは工芸品などを工程毎分業化し、技術を極めていくと同時にそれらを掛け合わせより優れたものを作る、より新しいものを生み出してきました。

また、曖昧なものを伝える時にその本質を問う、という「道」文化は「守破離」を実践してきました。

このものづくりに対して、MONODZUKURIには、デジタル化を通して世界を先導していく、という思いを込めました。

併せて、展示会もデジタルトランスフォーメーション(DX)化します。

デジタル化へのニーズの1つは時間・空間の超越です。

リアルの良さにデジタル化したオンライン展示会を掛け合わせることで新たな経験を生み出します。

*「Innovative Industry Fair」は先進性や創造性に富んだ 産業展示会であることを示しています。

「E x E Solutions」の E は Electrical、Electronic、Engineering といった電機・計測、工業を連想する言葉を、x は Eで表される関連分野の技術がシナジー効果を起こす姿を表し、新たな価値づくりにつながる策(Solutions)が得られることを表現しています。

② ハイブリッド開催でさらにパワーアップ!

「IIFES 2022」は、東京ビッグサイトでのリアル展示会と無限に広がるサイバー上で展開するオンライン展示会を併催し、ハイブリッド開催します。

デジタルツールを駆使して、さまざまなセミナーのライブ/オンデマンド配信や主催3工業会連携の客観的な視点から、世界的な潮流を反映した「未来のMONODZUKURI」をリアルとオンラインで体現できるような企画を計画中です。

最新情報は公式サイトや本メールマガジンでご案内していきますので、ぜひご期待ください!

③ 「出展のご案内」資料公開のお知らせ

「IIFES 2022」の出展のご案内資料PDFの公開を開始しました。

リアル展示会、オンライン展示会の開催概要や、出展料金、セミナー出展料金、スポンサーメニューや各種オプション料金などをご覧いただくことができます。

ハイブリッド開催のメリットを生かした複合的な展示が可能ですので、製品やサービスを効果的にPRすることができます。ぜひご検討をお願いいたします。

出展申込開始日: 2021年2月2日(火)10:00~

出展申込締切日: 2021年7月30日(金)

■ 出展に関する詳細は、こちら

2019年

① 今月のコラム:これから本番、「インダストリー4.0」

「インダストリー4.0」のブームをキッカケに一気に盛り上がった製造業革新の世界的なムーブメント。新しい局面が始まる兆しを日本で実感する機会がありました。

今年6月に発表された2018年度の「IVIつながるものづくりアワード」で最優秀賞を受賞したグループの皆さんに先日インタビューをさせていただきました。同アワードは、「つながる工場」の概念を実践するための基盤作りに取り組む企業の集まり「Industrial Value Chain Initiative(IVI)」が、傘下で活動する複数のワーキング・グループの中から、優れた成果を出したグループを選出するものです。

2018年度の最優秀賞に選ばれたワーキング・グループの皆さんが取り組んだのは、現状ではベテランの経験やノウハウに頼っている溶接不良の原因解析を、IoT(Internet of Things)の仕組みを使って生産ラインから収集したデータを活用して自動化するシステムの開発です。これが実現すれば、溶接工程を効率よく、しかも継続して改善することができるようになります。

つまり、生産ラインから集めたデータを分析して情報を抽出。この情報を基に生産ラインの最適化を図るというサイクルを作ろうとしているわけです。製造業におけるデジタル化というと、設備の稼働状態や生産状況の可視化など収集したデータから情報を抽出する段階の事例が多いのが現状ですが、このグループの取り組みは、さらにその先まで踏み込んだ点が高く評価されました。

この事例は、本来のデジタル化の概念をごく一部ですが、いち早く実践した1つだと言えます。つまりデータを活用して産業の仕組みの全体最適を図るという概念を少しだけ形にしたわけです。この概念は、ドイツが国家プロジェクトとして2011年に立ち上げた「インダストリー4.0」の中でも言及されています。

ところが、「インダストリー4.0」という言葉が多 くのメディアを賑わした数年前のブームのころ、日本で話題が集中したのは「産業IoT(Internet of Things)」や「スマート工場」「つながる工場」など目新しい技術や仕組みの方でした。このためでしょうか。最近まで話題になるのは、こうした技術や仕組みを実践した事例がほとんどでした。こうした時期を経て、いち早くデジタル化の本質的な取り組みに着手した事例の1つが、最優秀賞を受賞した溶接不良の原因解析自動化システムだと思います。

実は、このシステムは、実現のメドが経った段階で、まだ完成はしていません。今後も開発を続けるそうです。同時に溶接以外の工程への展開も検討するとのことでした。デジタル化による産業構造の全体最適化という「インダストリー4.0」の本来の概念を実践する取り組みは、ほんの少しだけ始まった段階です。本番は、まだこれからです。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

② 「IIFES 2019」は、いよいよ来月上旬に事前登録がスタート!

開催が近づいてきた「IIFES 2019」は、来月上旬に事前登録をスタートします!

IIFES News Magazineを購読いただいている皆様には、あらためて事前登録受付開始のご案内をお送りします。

クボタ 特別技術顧問 飯田聡氏、産業技術総合研究所 理事 金丸正剛氏、アマゾン ウェブ サービス ジャパン エバンジェリスト 亀田治伸氏など多彩な講師陣が皆様をお迎えします。

前回を大きく上回る、201社/団体、1,101小間(8月20日現在)と過去最大級の開催規模で皆様に具体的なソリューションをご提案します。ご期待ください!

① 今月のコラム:中小製造業のデジタル化を促す「小さなサポート」

前回に続いて、中小製造業における「デジタル化」の話です。

データを活用してものづくりの仕組みやビジネスモデルを変革する、いわゆる「製造業のデジタル化」。

大手企業を中心に、実際の現場を対象にした取り組みが始まり、最近では中小製造業の動向に、関連する業界の関心がシフトしてきました。

将来に向けた取り組みに資金や人材を割く余裕がないという企業が多い中小製造業がデジタル化のトレンドに追随できるか否かは、日本の製造業のこれからを展望するうえで重要なポイントだからです。

こうした状況を踏まえて「ものづくり未来図」では、業界でいち早くデジタル化に取り組んでいる中小製造業の事例を積極的に取材しています。

例えばこれまでに、AI(人工知能)やIoT(Internet of Things)などを現場に導入している熊本県の九州オルガン針や、市販のPC周辺機器などを活用した低コストのIoTシステムを自社で構築している福岡県の戸畑ターレット工作所などの事例を掲載しました。

これらの事例に共通していたのは、限られたリソースを融通しながらデジタル化の仕組みを「自力」で開発していることです。自前の開発ならば費用の負担が軽くなるので、デジタル化のハードルが下がります。

ただし、両社とも完全に自力で開発しているわけではありません。

地元で活動するIT関連のコミュニティや、社外のエキスパートの技術サポートを所々で受けています。

こうした「小さなサポート」が、中小製造業のデジタル化を加速するうえで役に立つのではないかと、両社の取材を通じて感じました。つまり、最新技術を導入するにあたって、社内で対応できないところだけを支援するサービスです。

最近では、中小製造業に向けて低価格のソリューションを提供するIT企業が増えています。それでも、まだ費用が高額で、手が出せないという中小企業の声は少なくありません。

この背景には、IT企業が提供しているソリューションの多くが、1つのまとまったシステム全体を提供あるいはサポートすることを前提にしていることがあると思います。

開発するシステムにもよるでしょうが、比較的簡単なシステムならば、要所で技術サポートが受けられれば自前で開発できるという中小企業が少なからずあるのではないでしょうか。

小さなサポートを受けて、こうした中小企業が動き出せば、日本の製造業におけるデジタル化を進める新たなチカラが生まれるはずです。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

② 「IIFES 2019」は9月上旬に事前登録がスタートします!

開催が近づいてきた「IIFES 2019」は、9月上旬に事前登録をスタートします!

IIFES News Magazineを購読いただいている皆様には、事前登録受付開始のご案内をお送りします。

来月号では、Keynoteセッションの情報など主要コンテンツを事前登録スタートに先駆けてご案内しますので、ぜひご期待ください!

① 「IIFESセミナー 2019」にご来場いただきありがとうございました!

先日6月5日、「IIFESセミナー 2019」をイイノホールにて開催しました。

当日は、大変多くの方にご来場いただきました。

ご来場いただいた皆様におかれましては、ご来場、誠にありがとうございました。

セミナー当日は、Edgecrossコンソーシアム様や日本マイクロソフト様、大手通信キャリア3社の方々のご講演のほか、いよいよ11月開催の展示会「IIFES 2019」で企画している展示やセッションの詳細もご紹介しました。

当日残念ながらご欠席されてしまった皆様に向けて、当日の配布資料の一部を展示会公式サイトに掲載いたしましたので、ぜひご確認ください。

https://iifes.jp/2019/ex/#download

※公開資料は、講演者の方々に掲載許諾をいただいた資料のみとなります。あらかじめご了承ください。

展示会会期に向けて、事務局一同、より一層力を入れて準備を進めてまいりますので「IIFES 2019」にぜひご期待ください!

② 今月のコラム「小さく始めたIoTを大きくする」

IoT(Internet of Things)の考え方を取り入れた新しい仕組みに興味があるものの費用対効果が明確でないため、なかなか投資に踏み切れないという中小企業の経営者は少なくないのが現状です。

こうした中、「ものづくり未来図」の取材で、こんな考え方もあるのかと感心させられる事例に出会いました。

詳細は、これから掲載する記事でご覧いただきたいと思いますが、その内容を少しだけ先出します。

取材先は、北九州市で金属部品の製造を手がける中小規模の企業です。

この企業の工場では、人手による作業が欠かせない工程があります。

増産に向けて、この工程の生産効率向上を迫られ、工程の問題点を洗い出すために現場からデータを集めることになりました。

ところが、そのデータを十分に集めるための人員が融通できません。

この問題に直面した生産技術担当者が注目したのがIoTです。

センサーやカメラを使って現場からデータを自動的に収集し、作業状況を「見える化」することにしました。

ここで費用の問題に直面します。

地元のITベンダーに見積もりを依頼したそうですが、高額で手が出せません。

そこで、この担当者は、ワンボードマイコン「RaspberryPi」やWebカメラ、無線ルーターなど市販品を使って自作することにし、工場全体からデータ収集する仕組みを実現しました。収集したデータをグラフにしてディスプレイに表示すると同時に、現場の作業の様子を映像で記録する機能も備えたシステムです。

中小企業を支援する公益財団法人やベテラン・プログラマー、インターンの学生などの力を借りることができたおかげで、システム構築の費用は、機材の購入するために支払った約30万円で済んだそうです。

こうした事例は、少なからずあると思いますが、今回取材させていただいた担当者の方は、ローコストIoTシステム導入の大きな目的の1つは、「工場全体のさらなる進化を図るための費用を稼ぐこと」と話していたのが印象的でした。生産性や品質を高めて利益を伸ばすことで、機器のグレードアップや機能の強化を継続して進めるための費用を捻出することを考えています。実際に、すでに生産性や品質の面で成果が出ているそうです。

人材や技術、資金に余裕がない企業が多い中小製造業では、デジタル化の取り組みはなかなか進まないという声をよく聞きますが、IoTをはじめとするデジタル化の技術は、中小製造業が抱える様々な問題を解決する可能性を秘めています。

その可能性を感じる企業にとって、小さく始めて利益を出し、その利益を積み重ねて再投資しながら、機能やシステムを拡張していくというやり方は、現実的なアプローチの1つではないかと、今回の取材で感じました。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

① 「IIFESセミナー 2019」いよいよ6月5日開催!

先月、事前登録をスタートした「IIFESセミナー 2019」の開催がいよいよ2週間後に迫ってきました!

まだわずかではありますが、お席がございますので、事前登録がまだの方は、お早めにお申し込みください!

事前登録はこちら

https://nkbp.jp/iifes2019

IIFESセミナー 2019「製造業のデジタル化最前線 ~エッジ&クラウド・5G~」

日時 6月5日(水)13:00~16:25(予定)

会場 イイノホール(東京都千代田区内幸町2-1-1 飯野ビル4階)

- 【Keynoteセッション】

開かれたオープンプラットフォームとその展望 ~Edgecrossについて~ - Edgecrossコンソーシアム 参与/IoTエバンジェリスト 長谷川 政行 氏

製造業の発展に貢献する オープンなプラットフォーム「Edgecross」の 取り組みと活用事例のご紹介 - 【特別講演】

世界の製造業は今 ~ デジタル活用の最前線 - 日本マイクロソフト 業務執行役員 IoTデバイス本部長 菖蒲谷 雄 氏

ハノーバーメッセから注目すべき活用事例をご紹介いただきながら、日本の製造業が何をすべきかをご提言 - 【パネルディスカッション】

通信大手3社がそろい踏み 5Gでビジネスはどう変わるのか -

《パネリスト》

NTTドコモ 執行役員 5Gイノベーション推進室長 中村 武宏 氏

KDDI 技術統括本部 モバイル技術本部 常勤顧問 松永 彰 氏

ソフトバンク 先端技術開発本部 本部長 湧川 隆次 氏《モデレーター》

日経BP総研 フェロー 桔梗原 冨夫 氏

今年の夏、商用化に向けたプレサービスがスタートする5Gとは何か、ビジネス(特にものづくり)はどう変わるのか、普及に向けての課題は何か、など通信大手3社の皆様が分かりやすく解説

事前登録はこちら

https://nkbp.jp/iifes2019

② 今月のコラム「ハノーバーメッセで見えた業界の新たな機運」

少し時間が経ってしまいましたが、4月1~5日にドイツで開催されたハノーバーメッセの報告です。

主催者の発表によると、2019年の出展者数は約6,500以上と、昨年の約5,800を700ほど上回りました。会期中の来場者数は約21万5,000人で、昨年の21万人よりも少し多いようです。

来場者の関心が高いIT業界やFA業界の企業が集まるホールを中心に、例年同様に会場はかなりの賑わいを見せていました。

ただし、会場の雰囲気は、昨年とちょっと違うように感じました。イベント全体を盛り上げるような目新しいキーワードが会場の中で見つからなかったからです。

ここ数年、「IoT」「IIoT(Industrial IoT)」「スマート工場/つながる工場(Connected Industries)」「デジタル化(Digitalization)」など、新しいキーワードが次々と登場しました。こうしたキーワードが登場すると、会場のいたるところで目にしたり、耳にしたりすることになります。

ところが今年は、ちょっと印象が違っていました。

「インダストリー4.0」を巡って次々と登場したキーワードを包含する「デジタル化(Digitalization)」の概念が、すでに業界に浸透しつつあります。もはや、新しいコンセプトを話題にして盛り上がる時期は終わったということではないでしょうか。

つまり、この数年の製造業革新が新たな局面を迎えたということです。

今年のハノーバーメッセの会場を眺めていて製造業革新の動きが停滞しているという印象は受けませんでした。

華々しいコンセプトをアピールする展示が鳴りを潜める一方で、現実的なユースケースや事例、さらにそれらを支える実践的な技術や製品の展示が目立っていたからです。

例えば、駆動機器メーカーのSEW Eurodriveや、ロボットメーカーのABBは、機械と人が協働する新しいコンセプトの工場の実演を見せていました。今年、新設した5G(第5世代移動通信)の特別展示コーナーなどでは、いち早く5G通信システムの産業用途のユースケースを複数のメーカーが展示していました。

ユースケースの展示が前面に出てきた背景には、出展企業も来場者も、関心の対象がより具体的な方にシフトしてきたということではないでしょうか。つまり、ここ数年、業界を賑わせた新しい概念の理解が進み、その概念を実践する機運が本格的に高まってきたということです。

今年11月末に開催されるIIFESでも、こうした業界や市場の動きが、一段と鮮明に見えてくるのではないかと期待しています。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

③ 「IIFES 2019」出展申込締め切り間近!

昨年12月より出展申込受付を開始した「IIFES 2019」ですが、大変多くの出展申し込みをいただき、出展スペースが残りわずかとなりました。

出展を検討いただいている方は、お早めのお申し込みをお願いします!

出展に関する詳細や申込手続きは、以下よりご確認ください。

https://iifes.jp/2019/ex/apply/

① 「IIFESセミナー 2019」」いよいよ本日、事前登録スタート!

News Magazineでご案内してまいりました「IIFESセミナー2019」は、本日、事前登録をスタートしました!

来たる11月27日に東京ビッグサイトで開幕する展示会「IIFES 2019」の会期本番を前に、ものづくりのデジタル化の最前線をご紹介する本セミナーでは、注目のキーワード「エッジ&クラウド」「5G」の各分野を牽引する企業が登壇し、オープン化が加速しているデジタル技術との融合が製造業に与える変化と将来展望を事例を交えながらわかりやすく解説します。

満席が予想されますので、お早目にお申込みください。

事前登録はこちら

https://nkbp.jp/iifes2019

IIFESセミナー 2019「製造業のデジタル化最前線 ~エッジ&クラウド・5G~」

日時 6月5日(水)13:00~16:25(予定)

会場 イイノホール(東京都千代田区内幸町2-1-1 飯野ビル4階)

- 【Keynoteセッション】

開かれたオープンプラットフォームとその展望 ~Edgecrossについて~ - Edgecrossコンソーシアム 代表理事 金井 正一 氏

- 【特別講演】

世界の製造業は今 ~ デジタル活用の最前線 - 日本マイクロソフト 業務執行役員 IoTデバイス本部長 菖蒲谷 雄 氏

- 【パネルディスカッション】

通信大手3社がそろい踏み 5Gでビジネスはどう変わるのか(仮) -

《パネリスト》

NTTドコモ 執行役員 5Gイノベーション推進室長 中村 武宏 氏

KDDI 講演者調整中

ソフトバンク 先端技術開発本部 本部長 湧川 隆次 氏《モデレーター》

日経BP総研 フェロー 桔梗原 冨夫 氏

事前登録はこちら

https://nkbp.jp/iifes2019

② 「IIFES 2019」出展スペースが残りわずかです

昨年12月より出展申込受付を開始した「IIFES 2019」ですが、大変多くの出展申し込みをいただき、出展スペースが残りわずかとなりました!

出展をご検討いただいている方は、お早めのお申し込みをお願いいたします。

出展に関する詳細資料の確認や申込手続きは、以下よりご確認ください。

https://iifes.jp/2019/ex/apply/

① 「IIFESセミナー 2019」Edgecrossコンソーシアム講演決定!

先月のNews Magazineでご案内した「5G」をテーマにしたパネルディスカッションに続き、Keynoteセッションが決定しました!

Keynoteセッションでは、「オープンプラットフォーム」をテーマにEdgecrossコンソーシアム 代表理事に講演いただきます。

いよいよ来月上旬に事前登録がスタートする「IIFESセミナー 2019」。

ぜひご期待ください!

| 日時 | 6月5日(水)13:00~16:25(予定) |

|---|---|

| 会場 | イイノホール(東京都千代田区内幸町2-1-1 飯野ビル4階) |

| 事前登録開始 | 4月上旬(予定) |

② 今月のコラム「中堅・中小企業のデジタル化」

製造業関連の展示会を取材していると、中堅・中小製造業のデジタル化に向けた商材やサービスを、最近よく目にします。例えば、基本的なセンサーや通信機器、ソフトウエアなどをパッケージ化したターンキー型のIoTソリューション、ITシステムの導入や運用にまつわる負担を減らすSaaS(Software as a service)/PaaS(Platform as a Service)などです。展示会以外でも、中堅・中小製造業向けをテーマとしたセミナーなどのイベントが、このごろ数多く開催されています。

昨今のデジタル化のトレンドは、ドイツの製造業革新プロジェクト「Industry4.0」が認知されるようになったのを契機に表面化したわけですが、その当初から中堅・中小企業の動向は1つの焦点になっていました。日本と同様にドイツの製造業においても、中堅・中小企業がかなりの数を占めているからです。こうした中堅・中小企業が変わらなければ製造業全体を革新することはできません。

ここにきて、日本で中堅・中小企業がビジネス・ターゲットとして浮上している背景には、デジタル化を巡る業界内の動きが新しい局面に差し掛かったこともあると思います。デジタル化の流れに沿った様々な新しい仕組みを現場に導入する企業が大手を中心に増えてきました。実験的なものではなく、本格的な導入を前提にした具体的な商談が増えたというベンダーの方の声を、最近よく聞きます。大手企業に向けたビジネスが動き始めたことから、後に控えている中堅・中小企業にベンダーの目が向きはじめたというのが、最近の状況なのではないでしょうか。

一方で、中堅・中小企業におけるデジタル化の取り組みは、なかなか進まないという声は少なくありません。資金や技術、人材のリソースに余裕がないのが大きな「壁」だと言われています。デジタル化によるメリットが、中堅・中小規模の企業ではなかなか得られないという意見もあります。

こうした中で、いち早くAI(人工知能)やIoTなど先進的な技術を現場に導入している中堅・中小企業も着実に増えてきました。先日、そうした企業の1つを取材してきました。おうかがいしたのは、熊本県にある九州オルガン針(株)です。工業用ミシンの針を製造している同社は、1日約70万本も製造する針の曲がりを、1本1本たたいて矯正する約100台の装置を、IoTを使って統合管理しています。さらに検査工程にAIを導入し、人間が目視による検査工程を自動化する取り組みを進めているところです。

同社は、従業員140人ほどの規模で、製造している製品は、古くからあるミシン針。こうしたプロフィールを見ていると、ついAIやIoTといったデジタル化の技術とは距離があるように思ってしまいがちです。しかし、人手不足や人材の高齢化に対する危機感を募らせていた社長がリードする形で、同社は果敢にデジタル化に取り組みました。そのための資金や技術などのリソースを、同社が簡単に確保できたわけではありません。ここで大きな役割を担ったのが、地元のIT企業が集まって設立した技術支援団体です。つまり、社外のリソースをうまく活用することで、同社は高度な技術を現場に実装することができました。

こうした事例を見ると、必ずしも中堅・中小企業にとって、デジタル化は遠い存在ではないように思えてきました。最近は、導入時や維持管理の負担を抑えた製品やサービスを提供するベンダーが増えているだけでなく、中堅・中小企業のデジタル化を支援する国や自治体の取り組みも始まっています。これらをうまく活用すれば、デジタル化につながる先進技術を利用するうえでの[壁」はぐっと下がるのではないでしょうか。

こうした動きが進んで、日本の製造業におけるデジタル化の裾野が早く広がること期待しています。人手不足や高齢化など製造業が直面する問題は、大手企業よりも中堅・中小企業の方が一段な深刻なはずですから。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

- 今月のトピック

① 「IIFESセミナー 2019」大手キャリア3社が5Gを語る!

今年6月5日(水)、展示会開催に先駆けて開催する「IIFESセミナー 2019」の開催概要が決定しました!

「IIFESセミナー 2019」では、「5Gで変わる、ものづくり」をテーマにパネルディスカッションを実施します。パネルディスカッションでは、NTTドコモ、KDDI、ソフトバンクの登壇が決定!いま話題の5Gで、ものづくりがどう変革するか?を討論します。

「IIFESセミナー 2019」の事前登録開始は、4月上旬を予定しております。

講演者決定などの最新情報は、来月の本メールマガジンでもお知らせしますので、ぜひご期待ください!

| 日時 | 6月5日(水)13:00~16:25(予定) |

|---|---|

| 会場 | イイノホール(東京都千代田区内幸町2-1-1 飯野ビル4階) |

| 受講料 | 無料(事前登録制/先着順) |

| 事前登録開始 | 4月上旬(予定) |

② 今月のコラム「話題の焦点を先読み」

「システム コントロールフェア/計測展TOKYO」から「IIFES」へと名前が変わり、その第1回目が今年開催されます。名称変更によってイベントの新しい方向を打ち出すことによって、一段と会場が盛り上がることが期待されていますが、今年は来場者の関心はどこに集まるでしょうか。11月の開催まで、まだかなり時間があるので、それを見極めるのは難しいですが、参考の一つになるのが、4月1~5日にドイツで開催されるハノーバーメッセではないかと思います。

多くの読者の方がご存知の通り、ハノーバーメッセは世界屈指の規模を誇る産業見本市です。70年以上も続く長い歴史を持つイベントですが、ドイツ政府が推進する国家プロジェクト「インダストリー4.0(Industrie4.0)」の動きが目立つようになった数年前から、製造業の新しいトレンドの動向を探る場として、従来以上に世界の注目を集めるようになりました。「システムコントロール フェア/計測展TOKYO」に来場された方の中で、メディアなどに掲載されている最近のハノーバーメッセの情報を積極的にご覧になっている方は多いと思います。

筆者は2015年から、このイベントを取材しています。会場を回りながら、その年の出展者や来場者の間で焦点となっている話題を探すわけですが、こうした話題を見つけるのが年々難しくなっています。2016年までは、「スマート工場」や「インダストリアルIoT」など、目新しい言葉や概念が次々と登場し、これらに関連する展示を前面に出したブースが多くの人で賑わっていました。つまり、来場者の動きをみれば話題の焦点はすぐ分かりました。

また、産業用商材が主役だったこのイベントに、マイクロソフトなどIT業界から出展する企業が増えてきたのもこのころです。世界的な大手が新たに出展する度に話題になっていました。

2017年になると、こうした動きに来場者が慣れてきたからでしょうか、誰もが注目するような話題が減ったように思います。この頃から「インダストリー4.0のブームは終わった」という声も聞こえてきました。

2018年も同じような状況でしたが、「デジタル化(Digitalization)」という言葉が浮かび上がってきたように思います。これはドイツを代表する企業として知られるシーメンスの展示から受けた印象が強かったからかもしれません。ドイツの産業界をリードする同社は、3500平米に及ぶ巨大な2階建てのブース全体を使って、生産に関わる様々な機器から収集した大量のデータを活用しながら、ものづくりを変革する仕組みを、非常に分かりやすい形で見せていました。

「デジタル化」は、ドイツが展開する「インダストリー4.0」の基盤となる概念です。ここ数年「インダストリー4.0」を巡って新しいキーワードが次々と出てきましたが、それらを包含する概念と言えるでしょう。つまり、これまで「インダストリー4.0」のコンセプトが、様々なキーワードを介して少しずつ業界に浸透し、いよいよ焦点が本質的な部分にたどり着いたということではないでしょうか。

そうなると気になるのが、もうすぐ開催される今年のハノーバーメッセの焦点です。「インダストリー4.0」の概念を実践する動きが足踏みをしているわけではないはずです。製造業の新しい方向を感じさせる何かと出会えるのではないかと思っています。そして、それがIIFESの新たな話題の焦点になるかもしれません。4月のハノーバーメッセでは、一段と注意深く情報を集め、変革期を迎えた製造業の「今」と「これから」を的確に捉えたいと思っています。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

- 今月のトピック

① 「IIFESセミナー 2019」を6月5日(水)に開催します!

1今年6月5日(水)、展示会開催に先駆け「IIFESセミナー 2019」をイイノホール(東京)にて開催します。

「ものづくり」と「デジタルテクノロジー」を掛け合わせることで進化した日本型「MONODZUKURI」の姿をお見せします!講演者決定情報などの最新情報は、本メールマガジンにてお知らせしていきます。

「IIFESセミナー 2019」の事前登録開始は、4月上旬を予定しておりますので、ぜひ今からご予定ください!

② 今月のコラム「半導体産業に新たな胎動」

前回に続き、今回の展示会の話題です。「SEMICON Japan2018」が、2018年12月に開催されました。SEMICONと言えば半導体製造装置・材料の展示会として知られていますが、最近は応用に関する展示にも力を入れており、「エレクトロニクス製造のサプライチェーンの展示会」と主催者は紹介しています。2018年のSEMICONでは、日本の半導体産業の新しい可能性を感じさせる展示や企画が目に留まりました。

その一つが、世界でも注目を集めている日本のAIベンチャー、Preferred Networks(PFN)代表取締役社長最高経営責任者の西川徹氏が登壇した基調講演です。同氏は、講演の中でAIチップを自社で開発中であることを明らかにしました。AIチップの開発では、米Googleや米Amazon.comなど海外の大手IT企業が先行しています。こうした領域に、久しぶりに日本企業の名前が挙がりました。PFNは、ソフトウエアとハードウエアの両方を揃えてAIの新しい可能性を一段と強力に追求する考えです。

今年が初めての展示ではありませんが、多品種少量生産に適した小型半導体製造装置を開発しているミニマルファブ推進機構の展示も、半導体産業の新しい方向を先取りしている印象を受けました。最新鋭の半導体製造装置は直径300mmの大口径ウエーハに対応した装置が主流ですが、ミニマルファブが開発している装置は、直径12.5mmの小口径ウエーハ。こうしたウエーハを使って小回りが利く生産できるのがミニマルファブの特徴です。ひたすら高い生産性を追求していた従来の半導体産業とは真逆の方向の取り組みと言えるでしょう。年々、装置の種類が増えており、これとともに対応できる製造技術の幅が広がっています。この日本発の取り組みに関心を示す海外の研究機関も出てきたそうです。

こうした新しい取り組みが進むことで、日本の半導体産業に世界の注目が集まる日を期待したいです。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

③ 海外展示会と連携し、日本型「MONODZUKURI」をグローバルに発信

IIFESは、海外展示会と来場者プロモーションやセミナー講師交換などで連携し、グローバルの潮流を発信していくとともに、Society 5.0の実現やConnected Industriesへの取り組みなど社会環境の変化に対応できる、日本型「MONODZUKURI」を発信していきます。

IIFES2019実行委員会および事務局は、2018年11月27日から11月29日、ニュルンベルクメッセ(ドイツ・ニュルンベルク)にて開催された、世界最大級の産業用制御システムの専門展示会「SPS IPC Drives 2018」を訪れ、主催者代表と意見交換を行い、相互の展示会の発展に向けた継続的な連携を確認しました。

今後は「SPS Industrial Automation Fair(略称:SIAF)Guangzhou」(2019年3月 中国・広州)や「HANNOVER MESSE(ハノーバーメッセ)」(2019年4月 ドイツ・ハノーバー)においても、連携強化を図っていきます。なお「SIAF」では、IIFESより講師を派遣し、セミナーを行う予定です。

2018年

- 今月のトピック

① 「IIFES 2019」出展申込受付開始!

12月11日(火)10:00より、出展申込受付を開始しました!既に、大変多くの出展お申し込みをいただいております。

いよいよ「IIFES 2019」が本格的に始動します。ぜひご期待ください。

※出展に関する詳細にご案内は、こちらよりご確認ください。

② 今月のコラム「『デジタル化』の最前線」

2018年11月に東京ビッグサイトで「日本国際工作機械見本市(JIMTOF2018)」が開催されました。隔年で開催されている、このイベントには世界で活躍する日本の大手工作機械メーカーがこぞって出展し、最新鋭の装置や先進技術を披露します。今年も連日大賑わいで、来場者の関心が高い企業のブースは、ゴールデンウィークの行楽地並みの混雑ぶりでした。

今回のJIMTOFの見どころの一つが、各社の「デジタル化」の取り組みです。多くの出展企業が、 IoT(Internet of Things)などのICT(情報通信技術)を利用した様々な新しい仕組みやサービスを展示していました。例えば、企業の壁を越えて会場内にある様々な機器を一つのネットワークにつないでデータを収集するデモを主催者が実施しました。すでに、ものづくりの世界で「つながる」ことが当たり前になっていることを実感した来場者は多かったのではないでしょうか。「遠隔監視」や異常を事前に察知して対応する「予兆保全」の機能を提供するシステムを展示する企業のブースも数多く見かけました。モノだけでなく人の動きを補足して生産性向上に役立つ情報を提供するツールの展示もありました。

2016年に開催された前回のJIMTOFから、こうした動きはありましたが、今回はより具体的かつ実践的な内容の展示がグッと増えています。これを見て業界全体がデジタル化のトレンドを前提にしたビジネスを目指す方向へといち早く舵を切っている印象を受けました。

ものづくりの「現場」に向けて直接製品やサービスを提供している工作機械業界の皆さんは、いわばデジタル化の最前線にいる方々です。動きが早いのは当たり前のことかもしれません。しかも「現場」は、デジタル化のトレンドの先を見据えたビジネスを開拓するうえで重要なポイントです。つまり、サイバー領域を中心に進んだ近年のIT革新と異なり、今回の革新はリアルな領域にある「現場」を巻き込まなければ実現しません。その「現場」に直接関わっているという強みを生かそうと考えるのは当然です。

もちろん、あらゆる産業を巻き込むデジタル化の最前線にいるのは工作機械業界だけではありません。あらゆる分野の「現場」に関わる企業の方々が、有利なポジションを生かした新な事業展開を、いま模索しているはずです。こうした中、製造業の現場を支える「オートメーション」と「計測」の先端技術をテーマに開催する「IIFES」の役割は、一段と重要になっているように思います。

「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)

「ものづくり未来図」 https://project.nikkeibp.co.jp/monomirai/

③ 東西でIIFESプロモーションを展開中!

IIFESは、異業種を含む様々な分野の展示会と積極的に連携を図っています。

連携展示会のうち、今年10月に開催したデジタルテクノロジーが集結した「日経 xTECH EXPO 2018」と今年11月に開催した、計測・制御技術の総合展「計測展2018 OSAKA」に、IIFESは出展し、東西でプロモーションを行っています!

2展の展示会レポートを公式サイトに掲載しておりますので、ぜひご確認ください。

■ 2018年10月17日(水)-19日(金)開催:日経 xTECH EXPO 2018デジタル化の境界領域で重要度が高まるIoTの活用

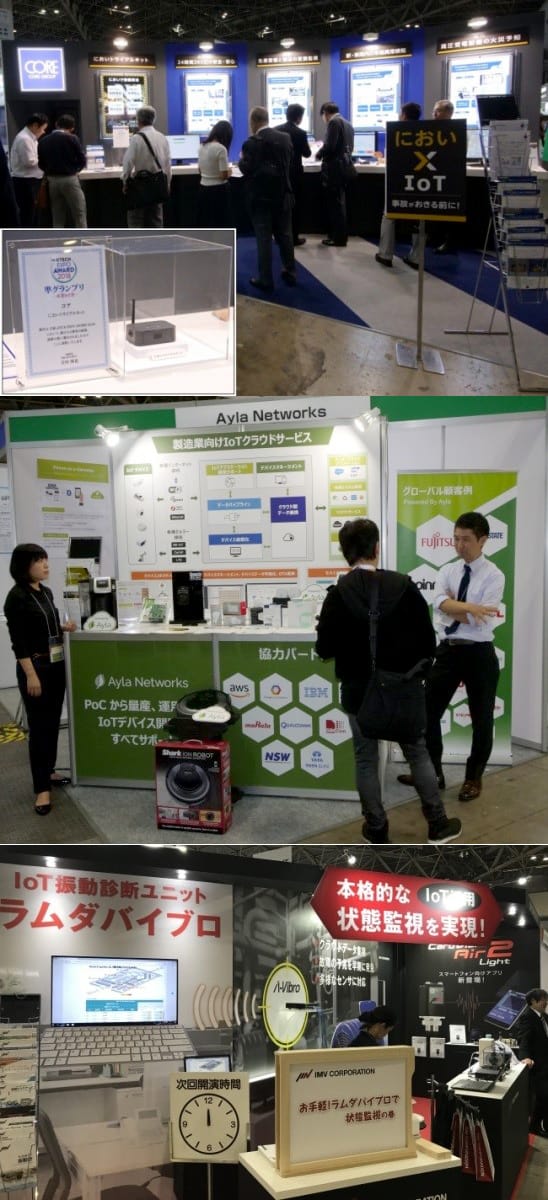

日経BP社が主催するテクノロジー展示会「日経 xTECH EXPO 2018」(以下、xTECH EXPO)が10月17日~19日、東京ビッグサイト(東京・江東)で開催された。従来日経BP社が主催していた「ITpro EXPO」から装いを新たにしてのスタートとなった。xTECH EXPOは、異なるテクノロジー同士や、ビジネスとテクノロジーなどが交差する領域に焦点をあてることをコンセプトに「エンタープライズICT 2018」「クラウド Impact 2018」「Security Solution 2018」など、10個のイベントが同時開催する形式を採っている。ここでは“計測と制御”に関係の深い「IoT Japan 2018」を中心にレポートしよう。

IoT Japan 2018の出展ブースを構える企業は22社あり、ほかにも他のテーマイベントの中でIoTを謳っている出展が数社ある。全体から見ると決して多くはないが、IoTはAIと並んで確実に企業が取り組む主要な技術テーマになっているといえよう。

技術系出身のJAL社長が予知保全の事例を語る

基調講演は、日本航空の赤坂祐二代表取締役社長による「「『人財×テクノロジー』~安全・快適な空の旅を実現する『人』と『技術』の融合~」。赤坂氏は整備畑一筋という技術系出身の社長である。整備作業にともなうドキュメントの削減をスマートフォンやタブレットの活用で実現し、整備士の働き方改革に貢献したという。さらに、航空機の予知保全の事例についても触れた。航空機には膨大な数のセンサーが搭載されており、従来はここから吸い上げたデータをたんにクラウド上にビッグデータとして貯めていただけで、故障があったときに参照していたという。これに対して、手間のかかる解析作業を進めることで、フラップの動きなど、およそ50ケースの予兆を捉えることに成功したという。

“結果にコミットする”にはIoT活用が必要

IoTを活用している事例として、RIZAPグループの講演が人気を集めた。同社取締役で事業基盤本部長の岡田章二氏は「RIZAPグループが挑むクロステック」と題する講演を行い、ダイエット事業を中心に同社のビジネスがいかにデジタル技術の総合力で成り立っているかを紹介した。顧客の健康状態、顧客へのカウンセリング、ダイエットシミュレーション、サプリメントの推奨、オンライン予約、トレーナーからのメール、レッスンシステム、スコア管理などをフル活用している。

以前はトレーナメソッドの教育に力を入れるだけであったが、睡眠時間や血圧、心拍数、栄養情報、トレーニング内容などの顧客データをIoTから収集し、栄養士とトレーナーによる顧客に応じたレコメンデーションに力を入れることで、ダイエットに成功するようになった。さらに最近は顧客とトレーナーとの相性を考慮することでより高いコミット率アップにつながっているという。

IoTが一番成功している例として、2018年4月から始まった、ゴルフのレッスンアプリを挙げた。センサーでスイングのデータを取ることで正確なショットができるようになる。「すべてが結果にコミットさせる」──と同社のデータの取得からそれに基づいた判断まで一貫している実例を見せつけて参加者をうならせた。

ソラコム「IoTはテクノロジーの総合格闘技です!」

IoTの製品・サービスのサプライヤーとしては、ソラコムの講演が熱気にあふれていた。同社代表取締役社長の玉川憲氏が「IoT活用の羅針盤~IoT通信の進化と実践事例にみるIoT活用戦略~」と題する講演を行った。同氏は「すべての企業がAIとIoTになっていかなければ」と述べ、「IoTはテクノロジーの総合格闘技なのです」と、IoTにかける意気込みを語った。

これまで同社は、IoTを普及させるための様々な努力をしてきた。2015年に発表されたSIM(Subscriber Identity Module)とデータ通信処理から成る格安通信サービス「SORACOMAir」に始まり、クラウド連携、グローバルSIM対応など同社が新サービスを出すたびに、普及のハードルが下がってきた。同展示会に合わせて発表された製品は、ボタン型デバイス「SORACOM LTE-M Buttonpowered by AWS」。電池内蔵でLTE-Mで通信する。ボタンの押し方を変えることで、遠隔地にあるアプリケーションを操作するようにプログラミングできる。

ほかにもxTECH EXPOのセミナーのラインアップには、5Gをめぐって総務省と大手キャリアによるパネルディスカッション、SOMPOホールディングスとオムロン サイニックエックスによるIoTやAIに関する特別対談、大阪ガス、アマゾン ウェブ サービス ジャパン、TOKAIコミュニケーションズ、日本IBMの各講演など見るべきものが多かった。

センサーに加えて通信、クラウド、システムがセットになった展示が多数

IMVのブース

xTECH EXPOの展示ブースの話題としては、コア(東京・世田谷)による「においトライアルキット」が面白かった。においセンサーにデータ通信とクラウドサービスを組み合わせたサービスになっている。化学プラントやインフラ設備の異常検知に威力を発揮する。同製品には「日経 xTECH EXPO AWARD 2018」の「産業IoT賞」が贈られた。

横河電機は3軸加速度センサーと温度の測定結果を無線で伝えるIIoTのソリューションを展示した。他にも光ファイバーによる多点温度計測、IIoTのクラウド管理システムなどもデモしていた。

Ayla Networks(横浜市港北区)は家電の遠隔操作やメンテナンスを行うIoTクラウドサービスとして、電球、掃除機、コーヒーメーカーなどの制御をデモしていた。

IMV(大阪市西淀川区)はIoT振動診断ユニット「ラムダバイブロ」を出展した。振動センサーに加えて、データを収集するためのデータベース、データの分析システム(NTTテクノクロスとの共同開発)などもセットになっていて、視覚的に設備故障の予兆を検出できる。

東芝情報システムは眼鏡型ウエアラブル機器と小型のエッジコンピュータを組み合わせた製品やIoT導入ソリューションをアピールしていた。眼鏡型ウエアラブル機器は、HOYAデジタルソリューションズが健康監視向け、トビー・テクノロジーが視線計測向けなど、複数の出展があった。

いずれの出展も、製品が単独としてあるのではなく、IoTとしてつながりサービスになっているものが注目を集めていた。

■ 2018年11月7日(水)-9日(金)開催:計測展2018 OSAKA

11月7日(水)-9日(金)、グランキューブ大阪にて、計測展2018 OSAKAか開催された。「未来を、共創(つく)る。~“KANSAI” Connecting Invention~」をメッセージに、関西圏の産官学やIoT活用推進団体と密に連携した、また産業のマザーツールである計測と制御技術の最新動向を展示・セミナーを通して、発信していた。

特に今回は、「工場設備とIoT」と「AIと自動運転、自動化技術」に焦点を当て、3 日間で66テーマのセミナーと関連展示を企画したり、経済産業省近畿経済産業局に加えて、通信を担う総務省近畿総合通信局、公益社団法人計測自動制御学会、公益社団法人自動車技術会関西支部、一般社団法人電子情報技術産業協会などと協調を図り、産学官連携によって概念から実践へと深化させ関西から具体的な解決策を発信する様々なセッションを企画やビジネスマッチングを企画するなど、来場者と出展者の交流やビジネスマッチングが可能な企画・セミナーが満載な展示会であった。

※計測展2018 OSAKAの詳細は、計測展2018 OSAKAの公式サイトにてご確認ください。

https://jemima.osaka/

編集後記

今回は日本国内の連携展示会の2つをご紹介しましたが、先月11月27日(火)から11月29日(木)、IIFES事務局はクリスマスマーケットで賑やかなニュルンベルグメッセ(ドイツ・ニュルンベルグ市)にて開催された、産業用制御システムの専門展示会「SPS IPC Drives」を視察してきました。

次号で、「SPS IPC Drives」をご紹介しますので、ぜひご期待ください。

皆様にとって、今年はどんな年でしたか?

IIFESは展示会名称を新たに、新たなスタートを切った重要な年でした。いよいよ来年、「IIFES 2019」の開催年となります。関係者一同、さらに気を引き締めて企画準備を進めてまいります!

少し早いですが、皆様よいお年をお迎えください。

「まだインダストリー4.0なの?」。昨今の製造業を巡るトレンドを大雑把に表現するのに「いわゆるインダストリー4.0の・・・」と口にしたところ相手に言われてしまいました。日本で2015年初めころから一気に盛り上がった「インダストリー4.0」のブーム。いまや、すっかり沈静化したように見えます。このごろでは、「インダストリー4.0」をキーワードとして前面に打ち出した報道やイベントは、あまり見なくなりました。いわゆるバズワードとしての「インダストリー4.0」という言葉の役割は、すでに終わったようです。

とはいえ、ブームをキッカケに表面化した産業革新の動きは着実に広がっています。例えば、大手を中心にICTを積極的に導入した新たな製造拠点を建設する企業が出てきました。工作機械や工業用部品など産業用商材を扱う展示会では、業界の有力企業がICTを利用した新しい提案を積極的にアピールし、多くの来場者の関心を集めています。こうした中で、次のキーワードとして浮上しているのが「デジタル化」です。

ここで言う「デジタル」とは、言葉の本来の意味よりも大きな概念を指しています。クラウド、IoT、AI(人工知能)など多様なICTの総称です。これを利用して事業基盤を改革し、新しいビジネスモデルを創出することが、いわゆる「デジタル化」です。こうした概念は、製造業を中心に着実に産業界に定着しつつあります。「IoT」や「スマート工場」「ネットワーク(つながる技術)」など、特定領域の技術が話題になることが多かった「インダストリー4.0」のブームのころとは雰囲気が変わったと思います。新しい概念について議論しながら個別の技術を検討する時期を終え、いよいよ概念全体の実践に取り組む局面を迎えつつあるということでしょう。

こうしたタイミングで、長い歴史を誇る「システム コントロール フェア(SCF)」と「計測展TOKYO」が完全に一体化し、2019年、「IIFES(アイアイフェス、Innovative Industry Fair for E x E Solutions)」がスタートします。その第1回目の開催に向けてお送りするメールマガジン「IIFES News Magazine」では、産業の新しい時代を実感できる情報を、いち早くお届けします。

(「ものづくり未来図」編集長/日経BP総研 主任研究員 三好敏)